强1,2 ,崔鹏飞1,2 ,张吉雄1,2 ,张 昊1,2 ,常天骄1,2 ,杨军辉3

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.中国矿业大学 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;3.冀中能源股份 有限公司 邢东矿,河北 邢台 054000)

摘 要:固体充填开采技术最显著的特征是依靠机械夯实保障充填体的致密性,存在工作量大、自 动化程度低、采充工序分散等特点,制约了固体充填开采技术的规模化推广应用,迫切需要向固体 智能充填方向升级改造。 基于固体智能充填技术研究现状的系统总结,明确其实现智能化的基础 是充填液压支架等关键装备工况位态的精准表征及自主识别调控;通过构建以感知、识别为核心的 固体智能充填工序流程,比较各表征方法的优缺点及适用条件,提出了基于 MDH 运动学建模的固 体智能充填关键装备工况位态精准表征方法;通过采用理论实践结合、建模仿真并行的研究手段, 针对充填液压支架、多孔底卸式输送机和机构干涉的工况位态进行界定,给出了各装备非正常工况 的判别函数,揭示了各装备非正常工况的解调路径;并以河北邢东矿固体智能充填工作面建设为工 程背景进行应用与验证,结果表明:相比非固体智能充填,在一个完整工序循环时间内,单组充填装 备工况位态自主识别调控时间减少 10 mins,充填效率提高 40%以上,研究结果大大提高了固体充 填开采的智能化程度及充填效率,为完善固体智能充填体系提供理论及技术依据。 固体充填装备 具有多种型号,各型号的结构、尺寸及机构间的相互配合关系均有所差异,本文所建立的工况位态 表征及自主识别调控方法在应用到具体型号的固体充填装备时,需要对相关的模型结构参数进行 对应调整。 关键词:固体智能充填;位态表征;自主感知;工况判别;路径解调

《煤炭工业“十四五”高质量发展指导意见(2020 年 12 月)》提出煤炭在我国一次能源中的主体地位, 在经济运行中的压舱石作用没有改变,但资源开采导 致的地表沉陷、固废处理与排放等问题依然严峻。 固 体充填开采技术作为解决上述问题最重要的方法之 一,尤其是在矿区大宗固废资源化协同处置及高效低 成本处理煤矸石等方面具有无可替代的优势[1] 。 目 前机械化固体充填的充填工艺工作量大、自动化程度 低、采充工序分散、工人业务差异明显,导致与传统综 采相比回采效率降低近 30%,而吨煤成本增加近 15%,制约规模化推广应用,迫切需要向智能化充填 方向升级。

固体智能充填技术研究大致可分为 3 部分,一是 采煤工艺及装备(采煤机、刮板输送机、支架)智能化 研究;二是充填工艺及装备(充填支架、多孔底卸式 刮板输送机、夯实机构) 智能化研究,三是采充智能 化协同作业研究。 在采煤工艺及装备智能化研究方 面,王国法等[2-3] 根据不同煤层条件、采煤方法工艺 等参数,将智能化采煤工作面进行了系统分类,并建 立了工作面智能化分级评价体系;任怀伟等[4] 基于 RBF 神经网络控制器提出了一种液压支架顶梁位姿 调控系统,建立了支架运动学模型和阀控液压缸液压 系统传递函数;葛世荣等[5-6] 系统研究了采煤机自主 导航截割原理与技术,实现了刮板输送机形状在线监 测,为综采工作面采运机组智能化运行提供了大量理 论基础和试验数据。 在充填工艺及装备智能化研究 方面,刘建功等[7-8] 基于充填液压支架的传感系统, 实现充填状态的信息化,设计开发了固体充填液压支 架自动化控制系统,给出了自动充填控制流程及系统 的控制模式;张强等[9-11] 研究了煤矿智能固体充填开 采方法,进行了固体智能采充工序流程设计,研究了 智能充填自主夯实过程的机构干涉调控。 随着综采 技术高速发展及推广应用,目前针对采煤工艺及采煤 装备智能化研究已然相对成熟,然而以机械夯实为主 的固体充填开采的智能化发展相对滞后,充填工艺及 装备的智能化研究仍处于起步阶段。

基于上述工程及研究现状,为解决固体充填开采 工作量大、效率低等领域发展痛点问题,补充固体充 填工艺及装备智能化研究的不足,笔者针对固体智能 充填关键装备的工况位态精准表征及识别调控展开 相关研究,提出基于 MDH 运动学模型的充填关键装 备实时工况位态精准表征方法,对该表征方法下各装 备非正常工况的判别及解调路径进行深入研究,为固 体智能充填技术推广应用提供逻辑基础和理论支撑。

1 固体智能充填工序及效率分析

1? 1 固体智能充填方法及其工序类别

固体智能充填方法以固体充填开采技术[12-13] 为基 础,借助智能化采充设备,结合采充工作面可视化管理, 完成充填支架移架调架、多孔底卸式输送机卸料、夯实 机构夯实等工序,达到充填支架工况自主识别调控、多 孔底卸式输送机自主卸料及自动调直、夯实机构自行夯实的效果,实现单架的运卸夯工序在时间上自主组织, 邻架的卸夯移工序在空间上自主衔接的过程[9] 。

本文所研究的固体智能充填工序包括:感知动 作、识别动作和位态调整动作,其中感知动作包括参 数的自主感知获取,由传感器等感知元件执行;识别 动作包括数学模型的构建,数据的分析处理,由控制 程序执行;位态调整动作包括各典型非正常工况的解 调,由处于相互影响的机构执行。

1.2 固体智能充填工序流程

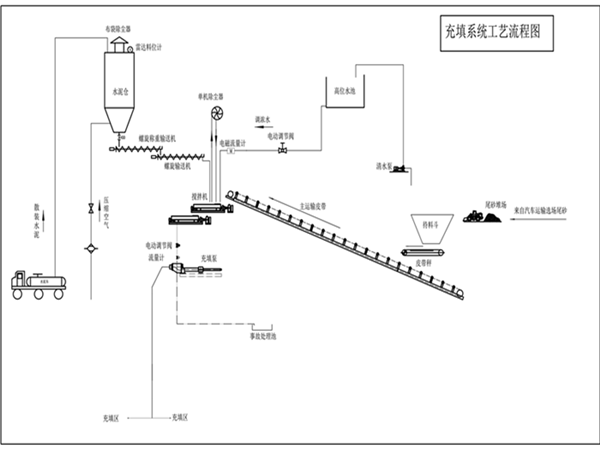

结合上述充填工序类别,设计固体智能充填工序 流程为:充填准备时,通过第 1 次参数感知,主控系统 对支架的工况形态进行识别,若存在非正常工况影响 支护,通过立柱和平衡油缸调整接顶接底状态,推移 千斤顶调整支架错位;通过第 2 次参数感知,主控系 统对多孔底卸式刮板输送机的工况形态进行识别,若 存在非正常工况,通过支架立柱和平衡油缸调整后顶 梁平齐,通过调节滑移油缸避免咬合;卸料开始前,通 过第 3 次参数感知,识别是否存在机构干涉,若夯实 机构与卸料口在纵向方向存在重合,影响卸料,通过 摆角油缸调整夯实机构的角度,通过滑移油缸调整多 孔底卸式输送机的横向位置,若不存在机构干涉则自 动打开卸料口;卸料过程中,第 4 次参数感知,通过传 感器感知堆料高度,达到预设值后自动关闭此卸料 口,停止卸料;夯实作业前,第 5 次参数感知夯实机构 是否被散体充填材料掩埋,若存在则通过摆角油缸调 高夯实机构的角度;夯实作业过程中,夯实机构伸出 夯实头,第 6 次参数感知,夯实机构是否会与多孔底 卸式输送机存在干涉,若存在则考虑最优解调路径进 行解调;夯实结束后,夯实机构缩回夯实头,第 7 次参 数感知机构相互干涉;第 8 次参数感知,感知充填体 接顶程度,重复上述循环作业。 如此反复卸料、夯实 2~3 次,待夯实后的充填物料充分接顶,自动关闭此 卸料口,然后按既定的顺序依次完成整个工作面的充 填,具体充填工序流程如图 1 所示。

2 充填关键装备工况位态精准表征及自主感 知方法

2? 1 工况表征内涵及流程

近年来,随着智能设备在各领域蓬勃发展,“工 况表征”作为机器视觉、信息加工、位态分析等技术 的基础,得到广泛发展和应用。 在矿业方面,智能化 表征的研究与应用初见成效,如基于机器视觉的矿物 浮选技术[14] 、基于位态表征的采煤机记忆切割技 术[15] 、基于控制程序的支架跟机支护技术[16] 等。 本 文所研究的固体智能充填关键装备表征指建立精确

图 1 充填工序流程

Fig.1 Flow chart of backfilling process

的数学模型和可观测输入输出参数,通过数据信号实 时反映分析装备实际运行状态及行为的方法,具体表 征流程为:表征方法对比选取、数学模型建立转换、关 键节点坐标描述、关键参数自主感知和位态实时精准 表征。

2? 2 表征方法对比选取

工况位态表征作为工况判别函数建立的基础,其 准确性直接决定了识别调控的应用效果,而工况位态精准表征的关键在于坐标系的选取。 目前,能够准确 表征液压支架结构及运动行为特征的坐标系有直角 坐标系、极坐标系、DH 坐标系等,针对不同坐标系表 征方法的详细对比见表 1。 综合考虑各坐标系表征方法的原理、参数及 优缺点,最终选用灵活性好、监测参数较少、累计 误差较低、适用范围更广的 MDH 坐标系进行精准 表征。

由于充填支架属于多自由度连杆构件,当支架作 业时,立柱、四连杆和夯实机构等均产生动作,故在支 架每个连杆的转动关节上各固定一个 MDH 坐标系, 然后用变换矩阵描述相邻两连杆的空间关系,推导出 末端执行器相对于底座节点的绝对坐标,从而建立类 似机器人的运动学模型[17-18] 。 其 中, 相 邻 两 坐 标 系 变 换 矩 阵 i - 1 Ti 的 公 式为

式中, θi 为两连杆间的角度; αi-1 为 Zi-1 到 Zi 沿 Xi 的 转角;di为两连杆间的偏置距离。 2? 3 充填关键装备模型建立及转换 充填液压支架作为充填关键装备,由前后顶 梁、底座、立柱、多孔底卸式输送机、夯实机构等多 部分组成。 基于上述思路进行充填关键装备坐标 系模型建立,在支架底座节点 T 处,以沿工作面推 进方向、竖直方向、工作面面长方向( 简称 X 轴方 向、Y 轴方向、Z 轴方向)建立绝对坐标系{O} ;以转 动关节 A,B,C,R 为节点建立 MDH 相对坐标系,分 别为{O1 } ,{ O2 } ,{ O3 } 及{ O4 } ,如图 2 所示( 图 2 中,η1为夯实机构与水平面夹角,即夯实机构倾角; η2为夯实机构上 FJ1与 FJ 的夹角) ,所建 MDH 坐标 系参数见表 2。 将上述参数代入式(1),可得相邻两坐标系的变 换矩阵。 {O1 }相对于坐标系{O}的变换矩阵 0 T1 为

支架位姿变换可通过分析其绕 X,Y,Z 轴的旋转 进行分类。 因煤层倾向倾角发生变化或割煤不平整等 原因,支架呈现左倾或右倾的工况,绕 X 轴的旋转角变 大,表现为存在横滚角;因煤层倾向倾角发生变化或移架操作不当等原因,支架呈现滑架歪斜(左右偏摆)的 工况,绕 Y 轴的旋转角变大,表现为存在偏航角;因煤 层走向倾角发生变化等原因,支架呈现前倾或后仰的 工况,绕 Z 轴的旋转角变大,表现为存在俯仰角。

考虑实际工况条件,割煤移架等操作的可控性强, 煤层倾向倾角变化幅度通常较小,而煤层走向倾角最 易发生变化,且呈现幅度大、间隔短的特点,故本文先 解决首要矛盾,考虑支架各部分绕 Z 轴的旋转。 故笔 者主要研究支架位姿在 X-O-Y 平面内的坐标移动及 其各部分绕 Z 轴的俯仰角变化。 后续会进一步考虑支 架绕 X、Y 轴旋转的位姿变换及多轴旋转的叠加位姿。 利用变换矩阵可将 MDH 坐标系中在 X-O-Y 平 面内的 n 节点坐标转换为建立于 T 点的绝对坐标系 {O}中的坐标:

式中,n 为液压支架上的节点; 0 Ti 为坐标系{Oi}基于 初始坐标系{O0 }的变换矩阵; P xA ,yA ,0 ( ) 为 A 点在 绝对坐标系{O}中的坐标。 2? 4 充填关键装备工况位态精准表征方法 基于上述 MDH 坐标系表征模型及坐标转换方 法,充填关键装备上各关键节点在{O}中坐标均可表 示,即利用连杆长度、旋转角等一系列参数对关键节 点在绝对坐标系{O}中的位置进行描述。 因各关键 节点表征方法相同,现以充填开采液压支架后立柱为 例,对其关键节点(点 P、点 Q)进行表征,其他不做赘 述,具体如下: 点 P 在 { O} 中 的 坐 标 为 (xP ,yP ,0) , 根 据

式中, xP 为节点 P 在绝对坐标系{O}中 X 轴上的分 量; yP 为节点 P 在坐标系{O}中 Y 轴上的分量; lTA , lAB , lBC , lCR , lRP 分别为机构 TA,AB,BC,CR,RP 段 的长度;旋转角 θ 1234 = θ 1 + θ 2 + θ 3 + θ 4 , θ 123 = θ 1 + θ 2 + θ 3 , θ 12 = θ 1 + θ 2 ,旋转角 θ 1 = π - α2 ;旋转角 θ 2 = π - β - γ ;旋转角 θ 3 = π - α3 + α4 ;旋转角 θ 4 = α4 - α5 ;α1为底座倾角;α2为四连杆倾角;α3为四连杆倾 角;α4为前顶梁倾角;α5为后顶梁倾角;参数 β(图 2 中线 BB1 与线 BA1 的夹角)、参数 γ(图 2 中线 BA1 与 线 BA 的夹角)计算如式(11),(12)所示。 参数具体 位置如图 2 所示。

利用上述表征方法,实现对充填开采液压支架前后 立柱、前后顶梁、底座、多孔底卸式输送机及夯实机构上 各关键节点的精准表征,最终汇总形成一套基于 MDH 运动学建模的充填关键装备工况位态精准表征方法,为 后续非正常工况位态识别调控奠定基础

2? 5 充填关键装备工况位态自主感知方 法

充填关键装备工况位态自主感知是实现固体智 能充填开采的关键步骤,指通过大量的传感器如行程 传感器、倾角传感器、压力传感器等,获取装备静态尺 寸参数和充填工艺参数,实现装备的自我感知,建立 虚拟工作面装备的运行情况。 分析表征结果可知,为 精准表征支架的工况位态,除需明确所选充填支架的 尺寸参数外,还需在底座 LQ、连杆 AB、连杆 BC、前顶 梁 CR、后顶梁 RD 及夯实机构 FJ 上安装倾角传感 器,测各杆件的姿态角(分别记作 α1 ,α2 ,α3 ,α4 ,α5及 η1 );在连杆 AB、连杆 A1 B1 、连杆 BC 及夯实机构 FJ 上安装行程传感器,测各杆件即油缸的行程(分别记 作 lAB ,lA1B1 ,lBC及 lFJ);另外,还需布置相应传感器,对 油缸压力、落料高度、落料时间等参数进行感知。

3 充填液压支架工况位态界定及自主识别 调控

3? 1 充填液压支架典型工况位态界定

充填液压支架的工况位态指在不同采矿地质条 件的影响下,支架上各个立柱、油缸有不同的运动状态, 表现为行程和倾角的差异,因而呈现出不同的位姿。 为 掌握工况形态的调控目标,将关键充填装备工况位态, 划分为正常工况位态(简称正常工况)与非正常工况位 态(简称非正常工况)两大类。 充填液压支架正常工况 指充填支架自身保持良好支护承载及非干涉等状态,反 之若为偏载、端载等极限受载、机构干涉等状态则为非 正常工况。 本文以四柱正四连杆充填液压支架为例,介 绍其在 X-O-Y 平面内的非正常工况形态类别。 3? 1? 1 单架支护位姿 单架支护位姿可根据煤层倾角不同分为近水平 采充、俯采仰充和仰采俯充 3 种状态,不同状态下的 支架受煤层顶底板软硬、起伏程度等影响,呈现出多 种非正常工况。 由于前文所建立的 MDH 坐标系模 型规定其 X 轴总为工作面推进方向,即可忽略煤层 倾角对表征结果的影响,故上述 3 种支架支护状态的 非正常工况表征结果相同。 本节仅对近水平采充状 态下支架的非正常工况进行分析研究,所得判别函数 与解调路径对不同支架状态均成立。 在 X-O-Y 平面内,近水平采充状态的充填支架 非正常支护位姿如图 3 所示。 如图 3(a)所示,充填 支架后顶梁离顶、底座嵌底,呈现前倾的非正常工况; 如图 3(b)所示,充填支架前顶梁离顶、底座离底,呈 现后仰的非正常工况。

图 3 顶梁与底座非正常位姿

Fig.3 Abnormal pose of top beam and base 3?

1? 2 邻架支护位姿

在 X-O-Y 平面内,由于相邻支架动作不同步或 煤层走向倾角变化等,邻架易出现沿 X,Y 轴的位置 偏移或绕 Z 轴的角度偏转,导致出现邻架错位的非 正常工况[19-20] ,具体如图 4 所示。

图 4 邻架非正常位姿

Fig.4 Abnormal pose of adjacent support

3? 2 充填液压支架工况判别函数

为准确判别充填支架工况正常与否,设置支架姿 态和工作阻力的双重验证,在条件都满足的情况下, 可认定为正常工况,否则为非正常工况。 邻架错位的 非正常工况可通过比较两支架同一点处的 X,Y 进行 判别,在此不做赘述。

3? 2? 1 姿态验证

(1)方法 1:验证支架顶梁及底座上节点是否在 同一水平高度,判别准则为

(2)方法 2:验证液压支架立柱间的伸缩长度比 例,判别准则为

式中,λ1 为液压支架立柱之间伸缩长度的比例系数, 由液压支架自身参数决定 3? 2? 2 工作阻力验证 ,为一定值。 在立柱上安装压力传感器,感知前后立柱工作阻 力是否达到或超过额定工作阻力,判别准则为

式中, Pq , Ph 为支架前立柱和后立柱的实际油缸压 力,MPa; Pq0 , Ph0 分别为支架前立柱和后立柱的额 定油缸压力,可由压力传感器测得,MPa。

3? 3 充填液压支架非正常工况解调路径分析

根据工况判别函数,支架非正常工况位态调整可 转换为立柱行程、支架中心距调节及油缸泵压控制的 问题,故支架非正常支护位姿调控流程如图 5 所示。 单架非正常支护位姿调整后,邻架错位的非正常工况 即可通过推移千斤顶进行简单调整。

4 多孔底卸式输送机工况位态界定及自主识 别调控

多孔底卸式输送机横向上悬挂于充填液压支架 后部,纵向上位于夯实区域顶部,由推移千斤顶控制 滑移。 在一个采煤充填循环中,多孔底卸式输送机工 况可分为 3 阶段:① 移架前的采煤阶段,输送机稳 定;② 采煤结束,支架前移,输送机弯曲阶段;③ 移 架后,输送机卸料及夯实机构捣实的充填阶段。 3 个 阶段中输送机工况既受推移千斤顶行程、支架拉移及 升降等因素的影响,同时又影响着夯实机构的摆动及 伸缩,故对多孔底卸式输送机进行工况位态实时精准 表征承上启下,至关重要。

4? 1 多孔底卸式输送机典型工况位态界定

多孔底卸式输送机正常工况是指其自身保持良 好的运行状态,可保障卸料、夯实等充填工序作业顺 利完成。 但由于现场地质条件差异,常会出现多孔底 卸式输送机与充填液压支架在三维空间上的位姿未 保持一致,沿 X,Y,Z 轴方向出现错位,呈现非正常工 况,具体如下: 4? 1? 1 多孔底卸式输送机咬合 多孔底卸式输送机推移过程中,由于推移千斤顶 行程差异,或在液压支架拉架过程中,不同支架滑移 行程不一致,导致多孔底卸式输送机的中部槽之间的 夹角超过许用转角 δ,多孔底卸式输送机发生咬合, 无法正常工作,如图 6 所示。

4? 1? 2 多孔底卸式输送机高低不平

当后部采空区来压时,由于后部充填体承载特性 的差异,顶板下沉量不一致,相邻支架后顶梁绕铰接 点发生不同程度的旋转,或相邻支架间输送机的悬挂 高度不一致,导致输送机高低不平,相邻中部槽在竖 直面上产生夹角 ε,如图 7 所示。

4? 1? 3 多孔底卸式输送机歪斜

当工作面煤层倾角过大时,多孔底卸式输送机在 重力的作用下会绕悬挂链发生偏转,矸石等固体散体 充填物料向一侧歪斜,易出现漏料问题,如图 8 所示。

4? 2 多孔底卸式输送机工况判别函数

多孔底卸式输送机上述 3 种典型非正常工况中, 输送机高低不平及歪斜是由支架支护位姿及工作面 倾角造成;而多孔底卸式输送机咬合则是由滑移油缸 工序执行造成,可进行调整。 因此本节主要研究工作 面近水平、支架支护状态良好时,即输送机高低一致 时,如何避免多孔底卸式输送机咬合。 根据刮板输送 机横向弯曲理论[21] ,建立多孔底卸式输送机为 X - O-Z 平面内的二维数学模型,验证中部槽之间的夹 角是否在允许范围内,如图 9 所示。

图 9 多孔 底卸式输送机模型示意

底卸式输送机模型示意

Fig.9 Schematic diagram of the model of the porous bottom discharge conveyor

4? 2? 1 中部槽坐标

假设中部槽为矩形,弯曲段中部槽之间的接触形 式为点接触,则中部槽 N 右下点横纵坐标为

式中,δ 为中部槽之间的转角 部槽 N 之间的转角依次为 δ ,从初始中部槽 1 到中 1 , δ 2 ,…, δ N ;中部槽与 Z 轴方向夹角依次为 γ1 , γ2 ,…, γ N ;a,b 分别对应中部槽的长和宽。 4? 2? 2 多孔底卸式输送机工况判别 多孔底卸式输送机推移后,弯曲段中部槽 N 是 否出现咬合工况,判别准则为

式中, zmax , xmax 为弯曲段最大允许推移长度,为定 值,可通过室内试验测得,mm。

4? 3 多孔底卸式输送机非正常工况解调路径分析

多孔底卸式输送机非正常工况中输送机歪斜主 要由工作面倾角造成,难以通过人为调控进行改善; 输送机高低不平可通过前期调整支架后顶梁高度来 避免。 故图 1 中输送机状态识别Ⅱ主要对输送机咬 合工况进行识别,并通过调整滑移油缸的滑移步距实 现解调。 为优化调控,在多孔底卸式输送机拉移的过 程中, 需要不断基于标准滑移距, 即支架推移步 距(邢东矿为 800 mm),修正拉移距离,进行动态调 直,调控流程如图 10 所示。

(未完待续)

________转载自“煤炭行业知识服务平台”

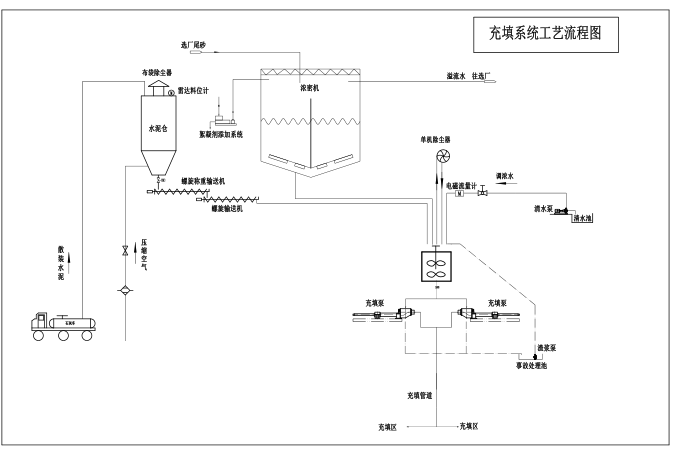

湘潭乾坤矿山尾矿充填整体承包方案介绍

尾砂充填系统EPC总承包--机械过滤系统

一、膏体充填核心技术:

膏体配比参数的实验研究和确定,可根据充填目的,优化充填体强度参数,根据流动性能、凝固性能和强度要求,优化灰沙比。

采矿方法和充填工艺的可行性、充填综合成本的研究,选择合适特性的膏体充填工艺技术方案。

确定全尾砂脱水方式与装备,膏体搅拌制备方式与装备,膏体输送方式与装备,保证膏体均质和活化。

确定膏体管道泵送的流变特性、临界流速、阻力损失等核心参数。

选择合理的控制方式,确保膏体充填系统的连续稳定工作。

膏体充填系统的调试使所有工艺设备达到设计的最佳工作状态。

三、干堆尾砂工艺流程

四、湿排尾砂工艺流程

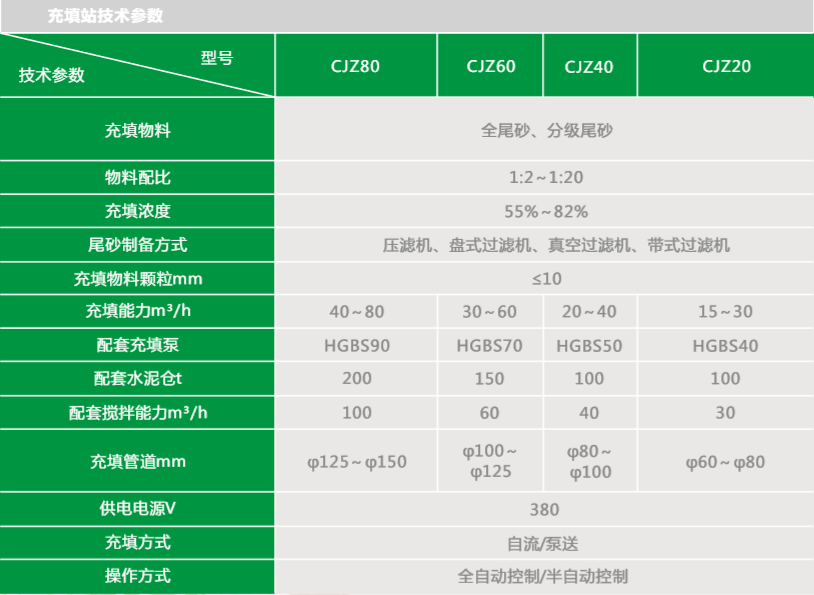

五、技术参数

客服1

客服1