5 机构干涉工况位态界定及自主识别调控

5? 1 机构干涉工况位态界定

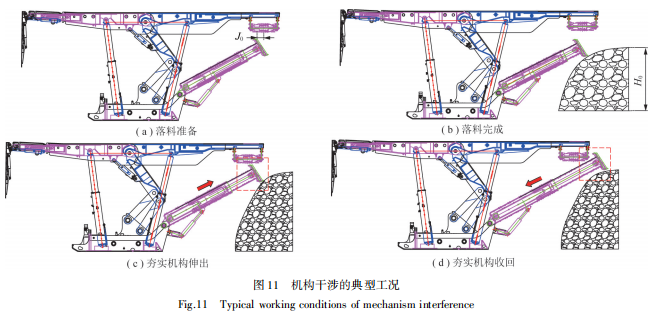

机构干涉的工况位态指充填过程中,夯实机构与多 孔底卸式输送机或充填料堆在空间上出现相互干涉的 影响,导致充填工序无法正常进行,发生机构干涉的典 型工况有落料准备干涉、落料完成干涉、夯实机构伸出 干涉、夯实机构收回干涉等,具体工况状态如图11 所示。

5? 2 机构干涉工况判别函数

目前针对机构干涉的表征界定及判别解调已有 一定的研究成果[9-10] ,但现有方法中所需监测参数较 多且部分参数存在重复监测问题,笔者基于 MDH 运 动学模型展开,可减少现场监测的参数数量,简化判 别函数的复杂程度。

5? 2? 1 落料准备干涉

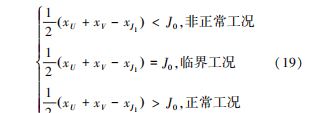

落料准备时,夯实机构与多孔底卸式输送机的卸 料中心距 J 应大于最小卸料中心距 J0 ,保证充填材料 不会下落到液压支架支护空间内,其判别准则为

式中,xU,xV为图 2 中 MDH 坐标系下的多孔底卸式输 送机两端点 U,V 的横向坐标;xJ1 为图 2 中 MDH 坐标 系下的夯实机构夯实头上端点 J1的横向坐标。

5? 2? 2 落料完成干涉

落料完成后,夯实机构竖直高度 yJ1 需大于充填 材料堆积高度 H0 ,判别准则为

5? 2? 3 夯实机构伸缩干涉

(1)方法 1:验证多孔底卸式输送机卸料完成即 所在位置不变时,夯实机构上最易发生干涉的节点 J1是否会与 UV 段发生重叠,判别准则为 xU < xJ1 < xV 且 yJ1 > yU,非正常工况 xU < xJ1 < xV 且 yJ1 = yV ,临界工况 xJ1 > xV ,xU < xJ1 < xV 且 yJ1 < yV ,正常工况 ì î í ï ï ï ï (21)

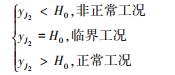

(2)方法 2:部分架型中,夯实机构是在斜拉油缸作用下绕铰接点 F 转动,故可采用 Solidworks 三维设 计软件,基于实际工程应用条件及装备结构尺寸,针 对不同工况参数条件(变动夯实机构伸长量 L、多孔 底卸式输送机位置 d、后顶梁旋转下沉角 θ 等),进行 铰接点的动态干涉临界轨迹仿真。 现以河北邢东矿智能充填作业为研究对象,以 2 种工况为例进行仿真,结果如图 12 所示。

图 12 干涉临界轨迹对应

Fig.12 Corresponding diagram of interference critical trajectory

在( L = 3 600 mm, d = 0, θ = 0°) 以 及 ( L = 4 100 mm,d = 200 mm,θ = -2°) 的工况下,夯实机构 铰接点干涉的临 界 值 分 别 为 X = 2 227 mm、 X = 2 476 mm,因此在对应工况条件时,当铰接点监测的 位置信息达到该临界值时,应立刻进行调整。 基于上述铰接点的动态干涉临界轨迹仿真方法, 可归集出完整的动态轨迹参数特征矩阵群,通过匹配 相应工况参数,即可对干涉进行实时判断,判别准则为 xi < xmax,非正常工况 xi = xmax,临界工况 xi > xmax,正常工况

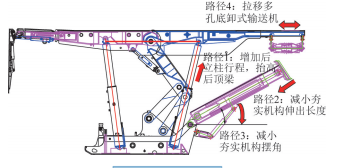

式中,xi 为夯实机构铰接点的 X 坐标; xmax 为该铰接 点在发生干涉情况下的临界运动位置,mm。 5? 3 机构干涉最优解调路径分析 当出 现 机 构 干 涉 时, 主 要 有 4 种 解 调 路 径 (图 13)。

图 13 解调路径示意

Fig.13 Schematic diagram of demodulation path

和 针对落料准备干涉,主要的解调路径为路径 2,3 4;针对落料完成干涉,主要的解调路径为路径 2 和 3;针对夯实机构伸缩干涉,主要的解调路径为路 径 2 和 3。 5? 4 机构干涉识别与控制 数 将所选支架的基础尺寸参数、算法公式、判别函 的 和解调路径等编入充填支架控制程序中,建立完整 MDH 坐标系表征模型。 充填支架作业时,通过相 应传感器对夯实机构倾角及行程、后立柱行程、滑移 油缸行程、后顶梁倾角、落料高度等充填工艺参数进 行实时自主感知,转换并输入控制程序。 控制程序通 过运算得出机构干涉中各关键点 U,V,J1 ,J2的实时 坐标位置,再通过机构干涉判别函数进行分析识别。 当达到机构干涉临界值时,控制程序分析选择该条件 下的最优解调路径,控制系统驱动电液阀驱动器,调 整电液控系统中不同功能的换向阀,完成夯实机构伸 缩摆动、多孔底卸式输送机滑移等动作,实现机构干 涉的自主调控。

6 充填关键装备自主识别调控应用及效果 分析

6? 1 采矿地质条件

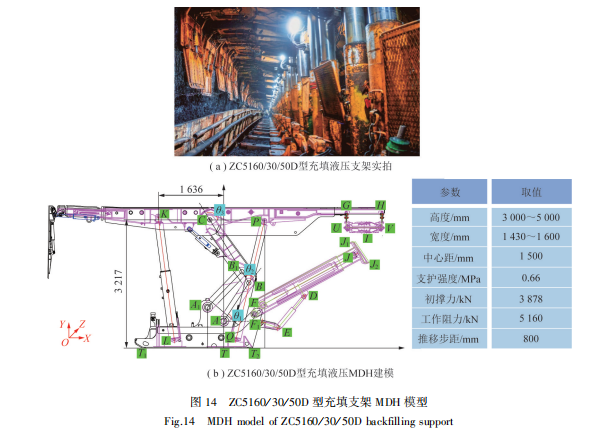

以河北邢东矿固体智能充填工作面为例,该工作 面采高为 4.4 m,长度 58 m,煤层倾角为 3° ~ 12°。 工 作面充填关键装备包括 ZC5160 / 30 / 50D 型四柱正四 连杆充填液压支架、SGZ730 / 132×2 型多孔底卸式输 送机等。 6? 2 充填关键装备自主识别调控应用 根据第 2 节提出的位态精准表征及自主感知方 法,基于充填装备的结构参数及实际工程条件,进 行 MDH 运动学建模,如图 14 所示。 根据第 3 ~ 5 节内容,对关键装备实时工况位态 进行界定、判别及解调。 以机构干涉工况位态界定及

自主识别调控为例,分析充填液压支架机构伸缩干涉 的工况形态及解调方法。

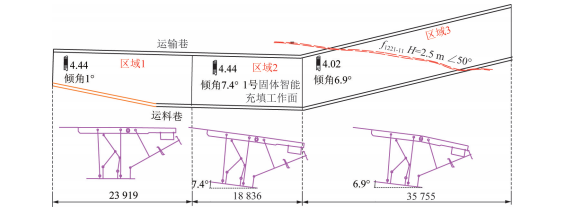

根据第 5.1 节内容分析,夯实机构伸缩干涉在 智能充填工作面向前推进的过程中,经过 3 个区 域,产生了 3 组不同机构工况形态,区域划分如图 15 所示。

图 15 固体智能充填工作面区域划分

Fig.15 Solid intelligent backfilling working face area division

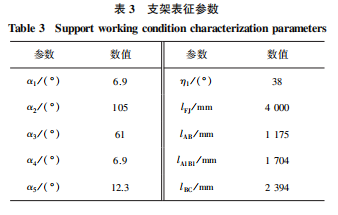

区域 1,液压支架充分接顶接底,处于正常工况 状态;区域 2,工作面仰采俯充,机构干涉几率减少; 区域 3,由于采场的顶板岩性较差,开采过程中顶板 破裂,支架后顶梁提前下沉,易出现机构干涉现象。 故根据 2.5 节内容,借助行程传感器、倾角传感器等, 对区域 3 内装备关键参数进行自主感知,所得部分支 架表征参数结果见表 3。

实测得区域 3 内支架后顶梁提前下沉量约为 50 cm,结合 5.2 节所述的仿真方法,为求解机构伸缩 干涉的最优解调路径(机构干涉不发生且夯实头达 到最大推力),采用控制变量法,分析支架后顶梁提 前下沉量与夯实角(正常工况最大为 38°)和夯实行 程(最大为 4 300 mm)的关系,优先选择路径 3,最大 夯实行程下,限定夯实机构摆角在 32.2°以下,即可实 现解调,如图 16 所示。

6? 3 充填关键装备自主识别调控效果分析

针对该矿智能充填工作面的开采条件,在充填循 环工序(移架工序、卸料工序、夯实工序) 中,若出现 非正常工况需要调控,可认为在一个整面完整工序循

图 16 后顶梁提前下沉对夯实机构的影响

Fig.16 Influence of the advance subsidence of the rear top beam on the compaction mechanism

环时间基础上增加整面支架的调控时间,其计算公 式为 Tw = Lwf A Tt (23) Tt = nfTr (24) 其中,Tw为智能化整面支架调控时间,s;Tt为单架位 态调控所需时间,s;Lwf为工作面支护长度,58 m;A 为 支架中心距,1.5 m;Tr为油缸接续动作时间,5 s;nf为 夯实一次油缸动作衔接次数,3 次。 计算得河北邢东 矿固体智能充填工作面一个完整工序循环时间内,单 组 充 填 装 备 工 况 位 态 自 主 识 别 调 控 时 间 仅 需 9.6 mins,相比非固体智能充填人工调控时间减少 10 mins,充填效率提高 40%以上。

7 结 论

(1)研究了固体智能充填的工序类别,构建了以 感知、识别为核心的固体智能充填的工序流程,基MDH 运动学建模,提出了充填关键装备工况位态 精准表征方法,明确了充填装备所需自主感知的 参数。

(2)以 2 种具体型号的关键充填装备为例,针对 充填液压支架、多孔底卸式输送机及机构干涉的工况 位态进行界定,构建了充填工序执行过程中非正常工 况的判别函数,分析了非正常工况解调方法。

(3)以河北邢东矿固体智能充填工作面为工程 背景,应用本文所建立的关键装备工况位态表征及自 主识别调控方法,大大提高了固体充填开采的智能化 程度及充填效率。

(4)需要说明的是:固体充填装备具有多种型 号,各型号的结构、尺寸及机构间的相互配合关系均 有所差异,本文所建立的工况位态表征及自主识别调 控方法在应用到具体型号的固体充填装备时,需要对 相关的模型结构参数进行对应调整。

________转载自“煤炭行业知识服务平台”

湘潭乾坤矿山尾矿充填整体承包方案介绍

尾砂充填系统EPC总承包--机械过滤系统

一、膏体充填核心技术:

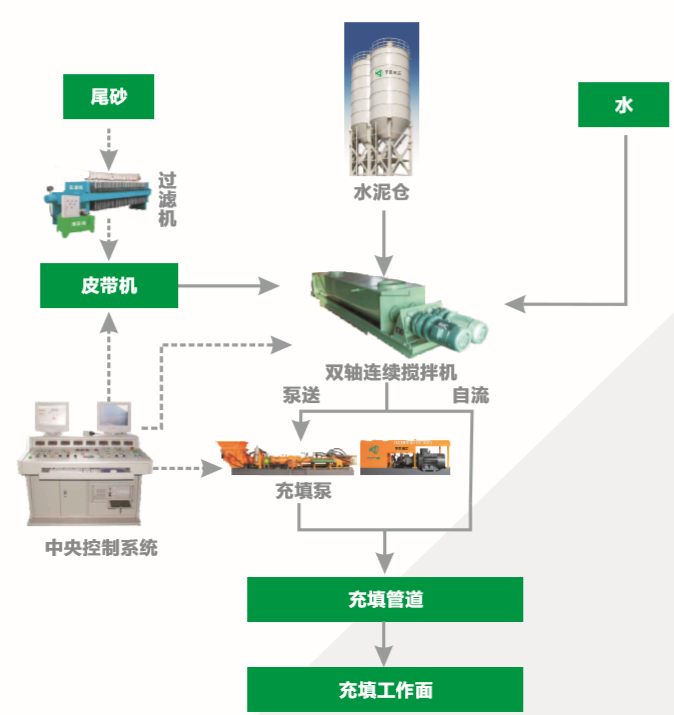

膏体配比参数的实验研究和确定,可根据充填目的,优化充填体强度参数,根据流动性能、凝固性能和强度要求,优化灰沙比。

采矿方法和充填工艺的可行性、充填综合成本的研究,选择合适特性的膏体充填工艺技术方案。

确定全尾砂脱水方式与装备,膏体搅拌制备方式与装备,膏体输送方式与装备,保证膏体均质和活化。

确定膏体管道泵送的流变特性、临界流速、阻力损失等核心参数。

选择合理的控制方式,确保膏体充填系统的连续稳定工作。

膏体充填系统的调试使所有工艺设备达到设计的最佳工作状态。

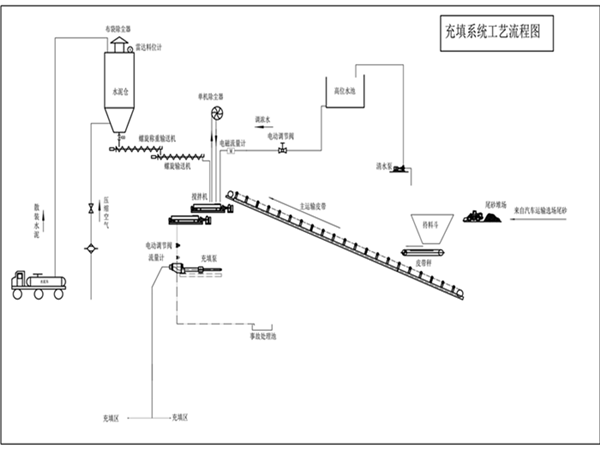

三、干堆尾砂工艺流程

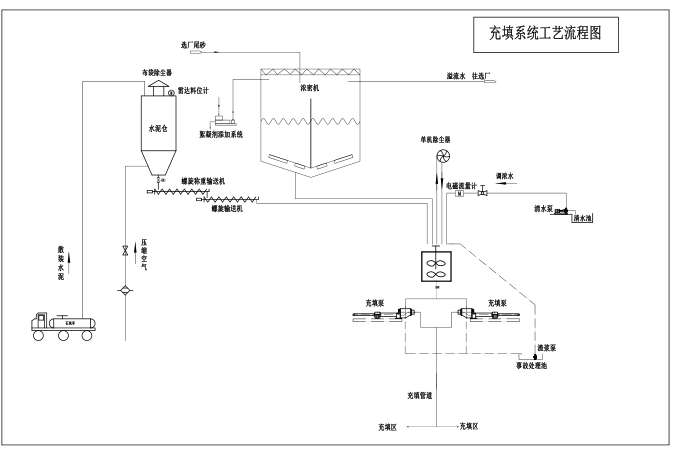

四、湿排尾砂工艺流程

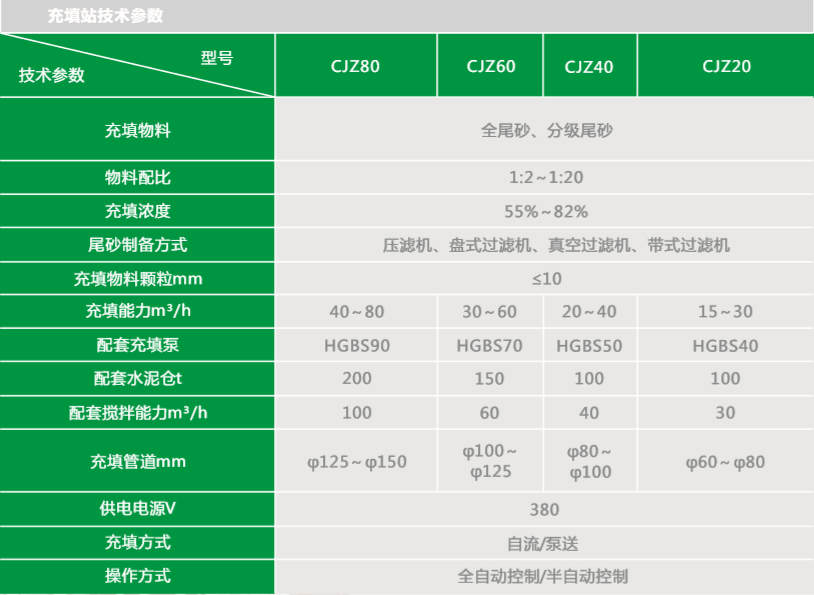

五、技术参数

客服1

客服1