王 炜

(山西晋煤集团泽州天安海天煤业有限公司, 山西 晋城 048000)

摘 要: 为有效解决大采高工作面过空巷期间出现顶板下沉严重、 片帮、 冒顶、 压架、 倒架等 生产中遇到的难题, 确保工作面回采期间安全通过空巷区域, 针对成庄矿 5314 大采高工作面空巷 长度长、 断面大、 且平行于工作面布置等诸多问题, 采用理论分析与现场工业性试验相结合的方 法, 对空巷围岩控制问题进行研究, 提出高水材料充填支柱过空巷工艺, 并进行现场应用。 结果表 明: 采用高水材料充填支柱对空巷区域进行加强支护, 能够有效控制空巷区域围岩有害变形, 保障 工作面安全、 高效、 快速通过空巷区域, 与木垛、 单体液压支柱支护空巷、 二次搬家相比, 高水材 料充填支柱具有显著的经济效益。

关键词: 高水材料; 充填支柱; 大采高工作面; 过空巷

采煤工作面在正常回采过程中, 往往会遇到一 些历史上由于小煤矿无序开采或综采工作面设计方 案变更而在工作面中部区域留设下来的斜交、 垂直 或平行于工作面的空巷。 国内综采工作面过空巷、 废巷及小窑采空区采用的技术手段仍然比较传统, 多是采用人工架设木垛、 打设单体支柱、 空巷全充 填法, 甚至是采用跳采二次搬家的方式。 在现场实 际应用时, 采用木垛支护方式, 木垛支护强度一般 为 3MPa 左右, 支撑面积约 0. 3m2 左右, 最大支撑 荷载在 100t 左右, 在工作面推进到空巷附近时 10m 左右, 易发生木垛被压垮、 压塌, 工作面易发生压 架、 倒架等问题; 采用单体柱支护方式, 常常会造 成至少三分之一的单体柱无法正常回收, 材料浪费 严重, 而且遇到底板松软的情况, 单体柱往往无法 起到应有的作用; 采用空巷全充填方式, 存在用料 量大、 成本过高、 投入人力物力大以及割煤过程中 产生废弃料过多等问题; 直接跳采、 二次搬家方式, 会造成煤炭资源丢失, 同时工作面二次搬家、 安装需要花费较多时间, 投入大量的人力和物力, 经济 效益不划算。 如何寻求一种既能控制空巷围岩有害 变形, 又能达到良好经济效益的技术方法是目前工 作面过空巷亟待解决的问题。 因此, 本文以成庄矿 5314 大采高工作面为工程背景, 提出高水材料充填 支柱过空巷技术, 帮助工作面安全通过空巷, 实现 矿井安全高效生产[1-6] 。

1 工作面概况

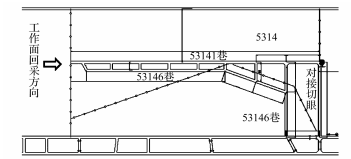

5314 大采高工作面位于成庄矿五盘区大巷以 北, 5312 大采高工作面以西, 五盘区北翼集中回风 巷及运输巷以东。 工作面采高约 6. 0m, 工作面走向 长度 1455m, 倾向长度 356m。 由于对应工作面的上 方存在村庄, 在初期工作面设计时, 计划在工作面 推进至约 438m 位置处时进行甩刀把作业, 将工作面 倾向长度调整为 167. 5m, 整个甩刀把区域在工作面 走向方向上的长度为 661m, 占到整个工作面走向长 度的 45. 4%。 随后由于地面村庄提前完成搬迁, 采 掘计划发生调整, 不需再进行甩刀把作业, 因此需 要提前加固对接切眼, 将空巷对工作面回采造成的 影响降到最低。

图 1 5314 大采高工作面巷道布置图

2 充填支柱材料性能

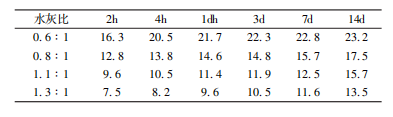

充填支柱主要是为了在工作面回采至空巷时, 起到支撑顶板的作用, 保证工作面正常回采。 为了 达到的良好的应用效果, 通过理论计算、 数值模拟 和现场调查等手段, 确定了充填支柱材料的性能要 求。 双液充填支柱材料性能主要表现为快凝、 早强、 高渗透性、 结石率高等特性, 凝结时间和胶结强度 可调。 具体如下: ①两种浆液在混合前, 6h 内浆液 不凝固、 不泌水、 不沉淀; ②两种浆液混合后, 0 ~ 5min 失去流动性, 5 ~ 15min 完全固化; ③浆液在 0. 5 ~ 2 ∶ 1 水灰比下浆体结石率可达 100%; ④结石 体 2h 的强度能达到 8 ~ 15MPa 以上, 双液充填支柱 材料抗压强度对比见表 1。

表 1 双液充填支柱材料抗压强度对比

3 充填支柱支护理论

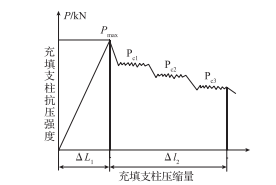

充填支柱工作原理, 可以适当借鉴木垛支护原 理, 其主要产生抗-让压相结合的效果。 充填支柱上 部充填发泡材料, 给顶板下沉空间, 让围岩释放弹 性能量, 降低顶板压力对充填体的破坏。 而后随着 充填支柱的承载顶板, 载荷增加, 由于充填支柱材 料本身特性, 轴向受压后, 支柱产生塑性变形, 由 于材料自身弹性模量较大, 此时支柱变形较小。

随 着顶板的不断来压, 充填支柱的载荷也不断增加, 当承载能力达到峰值, 柱体结构开始破坏, 由于膜 袋和环筋的约束, 支柱就会被不断的压缩, 但其基 本的支柱形态保持不变。 支柱的抗压强度降低, 峰 后残余强度起主要的支承作用[7-12] 。 随着顶板不断下沉, 充填支柱不断被压缩, 横 截面积不断增大。 理想状态下, 原有充填支柱的底 面积为 S, 高度为 H, 体积 V = S·H, 当顶板下沉量 为 h, 根据等体积换算, 支柱的底面积计算公式为: S1 = S·H / (H - h)

根据公式推导, 顶板下沉后横截面积 S1 扩大百 分比(h / H-h)%, 那么随着顶板进一步下沉, 虽然 充填支柱的抗压强度不断降低, 但是由于横截面积 的增大, 充填支柱的承载能力下降梯度就会变缓慢, 支柱强度梯度变化示意图如图 2 所示。

图 2 支柱强度梯度示意图

4. 1 空巷支柱方案设计

对接切眼充填支柱布置方式 对接 切 眼 总 长 180m, 支 柱 的 布 置 数 量 约 为204 个, 其 中 1m × 4. 1m 支 柱 65 个, 1. 2m × 4. 1m 支 柱 60 个, 1. 5m × 4. 1m 支 柱 54 个, 1m×4. 5m 支柱 3 个、 1. 5m × 4. 5m 支柱 6 个, 1. 5m×4. 8m 支柱 16 个。 支柱布置方案如下:

1) 对接切眼与 53412 巷连接处支柱设计, 此处 长度约 10m, 宽度约 11m, 高度为 4. 6m 左右。 沿切 眼方向支柱按照 3 列布置, 采用直径 1. 2m 支柱。 布 置方式为 “四·四”, 支柱间排距 1m×1m, 支柱靠近 两侧煤壁的间距均为1m, 支柱的布置数量约为16 个。

2) 里程 11 ~ 19m 为巷道起坡段, 巷高逐渐降低 为 3. 9m, 按照对接切眼的走向方向每排布置三个支 柱, 每排间距(边对边距离)为 1. 7m。 支柱距离回采 侧煤帮距离约为 0. 8m, 距离另一侧煤壁间距 为 1. 1m。 近帮支柱直径分别为 1. 2m、 1m, 巷道中部 支柱直径设计为 1. 5m。 沿空巷方向每排间距(边对 边距离)为 1. 5m, 支柱高度统一设计为 4. 5m。

3) 里程 19 ~ 180m 区域巷高稳定, 此处支柱布 置方式与起坡段相同, 支柱高度统一设计为 4. 1m, 布置方向如图 3 所示。

图 3 对接切眼空巷支柱布置示意图(mm)

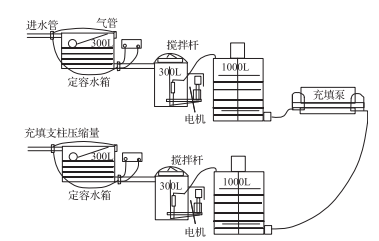

4. 2 空巷支柱施工工艺

本次充填采用的设备主要包括: 双液气动注浆 泵、 高速搅拌机、 低速缓冲搅拌机、 定容水箱。 充 填系统主要由 2 台定容水箱、 2 台高速制浆机、 2 个 盛浆桶、 1 台注浆充填泵及相关管路连接组成, 充 填系统如图 4 所示。

充填泵送能力按照 6m3 / h, 2 套系统考虑、 每班按 6h 计算, 每班充填 72m3 , 每天 2 个班充填, 1 个班准 备, 每天充填 144m3 , 约 48 个充填柱; 考虑矿井每天 90t 的运输能力, 则每天可以完成 30 个充填支柱, 每天 可以完成 45m 巷道的加固, 预计工期 15~20d。

5 效果考察分析

5. 1 空巷充填体应力监测

在对接切眼靠近工作面侧的两排充填支柱间隔

图 4 空巷支柱充填系统示意图

30m 安装一个应力计, 分别安装在距离 53142 巷 20m、 60m、 100m、 140m、 180m 的 位 置, 共 计 10 个。 对接切眼距离工作面煤壁剩余 7 ~ 8m 时, 工作 面突然周期来压, 煤壁片帮漏顶较为严重, 工作面 超前支承压力向前方转移,

对接切眼压力显现明显, 主要表现为底板鼓起, 顶板向工作面侧倾斜, 对接 切眼内充填支柱呈 “ V” 字型向两侧倾斜, 最大角 度达到 14°, 钢圈大量绷断, 膜袋开裂掉渣。 现场情 况来看, 支柱受压破碎变形自对接切眼中部开始向 两侧蔓延, 工作面侧支柱毁坏数量和严重程度高于 中间和停采线侧支柱。

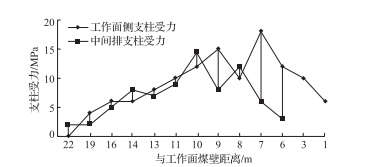

一方面支柱受压破坏导致支柱上方安装的测力 计失效, 另一方面对接切眼中部巷道变形严重, 人 员无法进入, 因此仅巷口最外侧处测点收集了完整 的数据, 如图 5 所示。 由图 5 可以看出, 工作面煤 壁距离对接切眼 20m 左右时, 巷内支柱开始受力, 对接切眼内靠近工作面侧支柱先于中间排支柱, 且 强度也高于后者。 支柱受力可以分为两个阶段: 一 阶段支柱受力不断增加, 达到极限强度后支柱破碎 变形, 其受力快速减小; 二阶段巷道顶板继续下沉, 支柱受力再次增大, 压缩量达到一定程度的压缩量 后完全破坏, 失去承载能力。

图 5 随工作面推进支柱受力曲线

5. 2 对接切眼巷道变形观测

在对接切眼上中下各布置了一组测点观测巷道 变形情况, 观测数据如图 6 所示。

图 6 对接切眼巷道变形曲线

随工作面推进受采动影响和超前支承压力的作 用空巷围岩发生变形, 巷道变形尤以底鼓最为明显, 导致充填支柱倾斜角度较大, 承载性能减弱。 伴随 工作面的推进, 工作面距离空巷 30m 时围岩开始发 生变形, 对接切眼中部顶板下沉量、 底鼓量都远大 于两端头范围, 围岩变形主要发生在距离工作面 12m 以内范围。 上部测点顶板最大下沉量 160mm, 中部最大下沉量 450mm, 下部最大下沉量 130mm; 上部测点底鼓量最大 430mm, 中部测点底鼓量最大 1200mm, 上部测点底鼓量最大 370mm。 巷道表面位 移监测结果表明以上巷道变形主要以底鼓最为明显, 空巷两端变形量较小, 空巷中部变形较为剧烈, 工 作面侧变形要先于终采线侧, 强度也高于后者。

6 结 论

1) 通过理论计算、 数值模拟等手段, 确定了充 填支柱材料的性能要求。 双液充填支柱材料性能主要 表现为快凝、 早强、 高渗透性、 结石率高等特性, 两 种浆液在混合前, 6h 内浆液不凝固、 不泌水、 不沉 淀; 两种浆液混合后, 0~5min 失去流动性, 5~15min 完全固化, 结石体最终强度能达到 8~15MPa 以上。

2) 工作面距离空巷 20m 左右时, 巷内支柱开 始受力, 随工作面推进迅速升高, 最大达到 18MPa。 空巷内靠近工作面侧支柱先于终采线侧支柱受力, 且强度也略高于后者。

3) 对接切眼前方 30m 位置围岩开始发生变形, 对接切眼中部顶板下沉量、 两帮收缩量以及底鼓量 都远大于两端头范围, 围岩变形主要发生在距离工 作面 12m 以内范围, 充填支柱有效控制空巷围岩变 形, 确保工作面回采期间能够安全通过空巷区域。

参考文献:

[1] 沈光全. 综采工作面过空巷控制技术实践探究 [J]. 煤矿现 代化, 2017(1): 7-11.

[2] 周海丰. 基于等压开采的大采高综采工作面过空巷防冒顶技 术 [J]. 煤炭工程, 2016, 48(3): 33-36.

[3] 杜科科. 千万吨综采工作面等压过空巷技术研究 [ D]. 青 岛: 山东科技大学, 2011.

[4] 温庆华, 周海丰. 大采高综采工作面过空巷关键技术研究 [J]. 煤炭工程, 2009, 41(1): 54-56.

[5] 武越超, 韦志远, 谭英明, 等. 空巷影响下回采巷道围岩稳 定性及支护设计研究 [ J]. 煤炭科学技术, 2016, 44( 5): 128-139.

[6] 吴士良, 马资敏. 千万吨综采面过平行大断面空巷 “小煤柱 等压” 技术研究 [J]. 中州煤炭, 2015(4): 61-64.

[7] 温庆华. 神东矿区综采工作面过平行全长大断面空巷技术 [J]. 煤矿开采, 2009, 14(2): 14-16.

[8] 熊祖强, 范传河, 袁 印. 空巷似膏体材料充填技术研究 [J]. 煤炭科学技术, 2015, 43(5): 13-16.

[9] 齐光辉. 小窑破坏区资源复采利用技术实践 [ J]. 煤炭工 程, 2009, 41(9): 7-9.

[10] 王海涛. 资源整合矿井生产建设中的安全对策 [J]. 山西煤 炭, 2009(3): 3-5.

[11] 袁素正, 陈守义, 孙重兴. 综采工作面过老空巷技术应用分 析 [J]. 中州煤炭, 2001(1): 32-33.

[12] 曹义勇. 西曲矿 22502 综采工作面过空巷技术研究 [ J]. 煤 炭技术, 2009, 28(1): 48-50.

[13] 段春生. 综采工作面过空巷支护实践研究 [ J]. 煤炭工程, 2010, 42(5): 37-39.

[14] 郑文翔. 长壁工作面过空巷顶板稳定性动态特征研究 [ J]. 煤矿安全, 2014, 45(4): 51-57.

[15] 郭金刚. 综采放顶煤工作面高冒空巷充填技术 [J]. 中国矿 业大学学报, 2002, 31(6): 626-629.

原文转载自网络“来源/参考文献+中国煤炭行业知识服务平台”,如有侵权,请联系删除

乾坤矿装的便携式螺旋支柱介绍

【联 系 人】:苏女士

【联系电话】:18075188209

乾坤矿装的便携式螺旋支柱是一款矿井临时支护设备,是矿井适用的金属单体支柱。

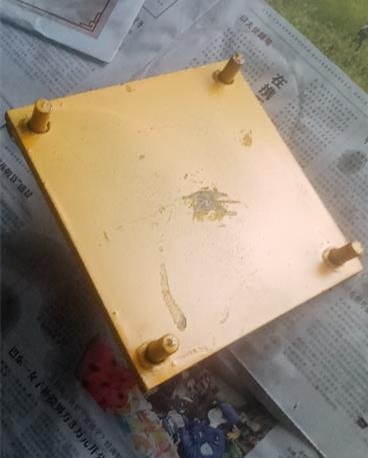

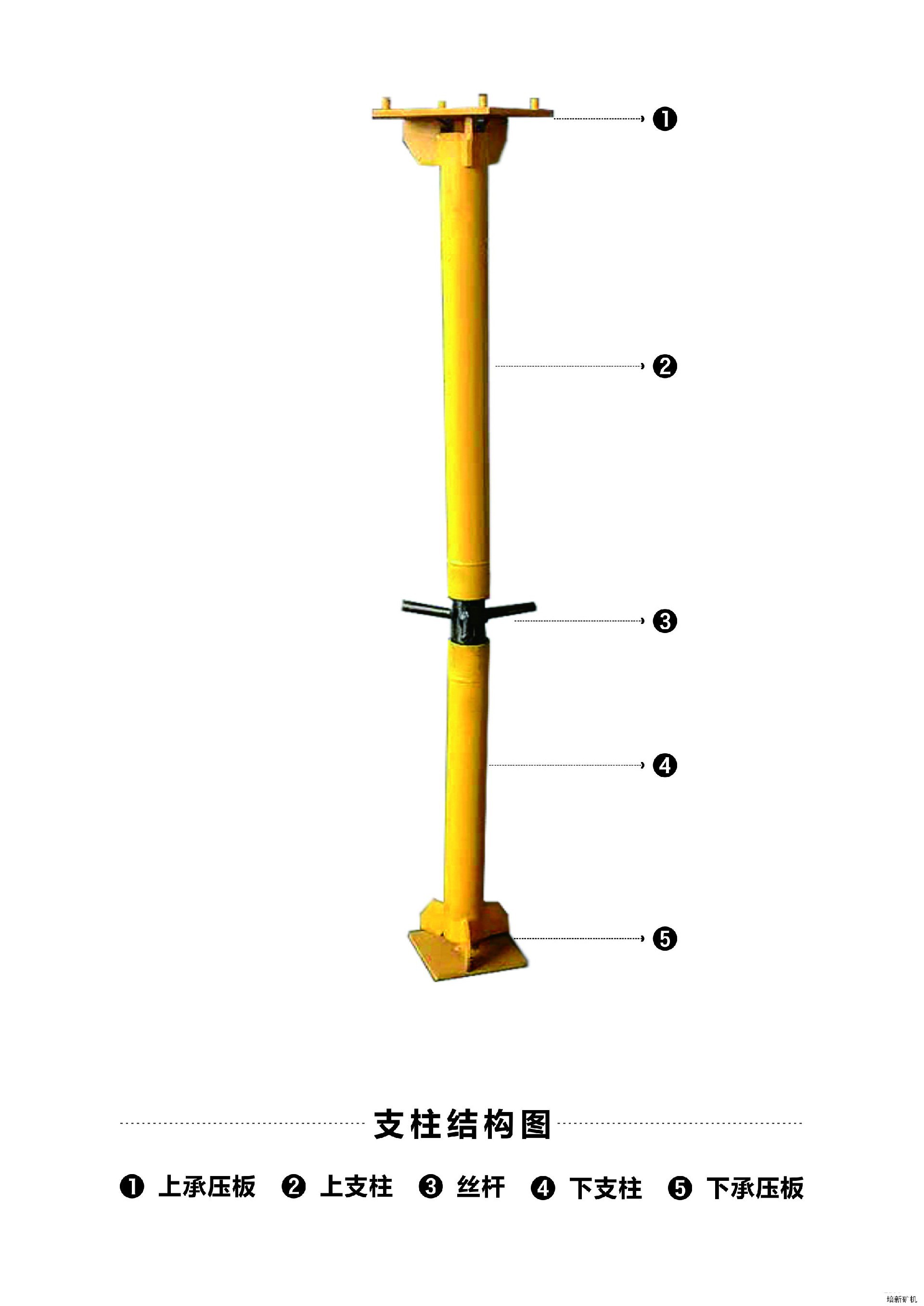

便携式螺旋支柱由五部分组成:上承压板、上支柱、螺杆、下支柱、下承压板。

具有轻便、结构简单、价格实惠、可回收反复使用、可远距离拆除等特点。

上承压板:

尺寸:63型号的为175mm x 175mm;

48型号的为150mm x 150mm

上承压板主要用于增大支柱与顶板的接触面积,从而加大支柱承压重量。四个触角有利于加大支柱在支护时的抓取力度,防止滑动,确保支柱持久支护和稳固。

下承压板:

下承压板尺寸与上承压板尺寸相同:

63型号的为175mm x 175mm;

48型号的为150mm x 150mm

下承压板主要用于增大支柱与底板的接触面积,从而加大支柱承压重量。中心的回环有利于加大支柱下承压板与下支柱的契合,加大在支护时的抓取力度,防止滑动,确保支柱持久支护和稳固。

上支柱:

由无缝钢管制造而成,钢管壁厚4mm。支柱有63和48两种型号,63和48指的是钢管的直径,直径越大,支柱的承重能力越大;直径越小,支柱承压能力越小。

相对于下支柱,上支柱稍长。

下支柱:

由无缝钢管制造而成,钢管壁厚4mm。支柱有63和48两种型号,63和48指的是钢管的直径,直径越大,支柱的承重能力越大;直径越小,支柱承压能力越小。

相对于上支柱,下支柱稍短。

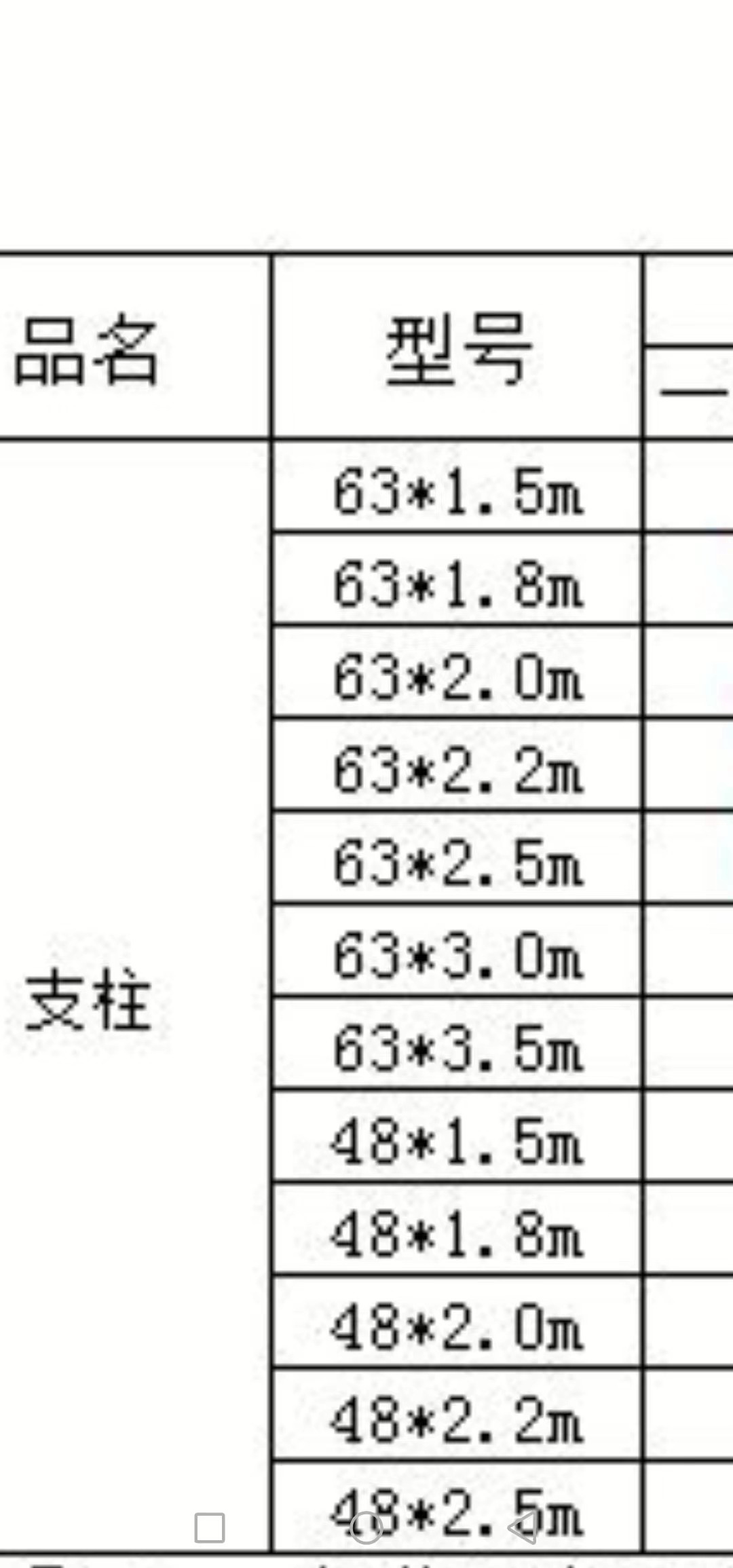

支柱常用的规格型号有:1.5米,1.8米,2.米,2.5米,3米,3.5米。

便携式螺旋支柱的含义:以1.5米为例,金属钢管直径有48和63两款,最高支撑高度为1.5米。该款支柱可支撑1-1.5米范围内的任意高度,其他以此类推。

钢管直径越大,支柱承重越大,可支撑高度越高;支柱高度越高,支柱承重越小。

螺杆:

支柱的螺杆由螺纹钢特制而成。

特制螺杆,尺寸为80厘米,安装在支柱上以后主要用来保证支护的升缩,一般升缩在50厘米之间。我们确认的型号为拉升后可支撑的高度,比喻63-3.5.就是这根支柱最高可支撑3.5米的高度,最低可支撑3米的高度,之间可以拧动螺杆拉升,可以支撑3-3.5米之间的任意高度。

在螺杆的中间有4个齿状设计,主要是方便员工使用时升缩方便。

乾坤矿装的这款便携式螺旋支柱,参数经过多次试验和客户使用数据验证的,正是因为这个原因,乾坤矿装的这款支柱不能超高度超承载能力使用,超高和超载使用将影响支柱的稳定性,甚至发生安全事故;也正因为这个原因,本着客户至以上,一切从客户的利益出发的原则,乾坤矿装不提供定制和特殊规格的制作。为此,很多客户不理解,指责我们不满足客户需求。

其实,这款支柱自从研发十年来,我们的客户遍布全国各地,得到了客户的一致好评,虽然我们拒绝过不少的客户,但十年来,我们从没有因为质量和使用问题接到客户投诉,是一款轻便、简单、实用、实惠的好产品。

便携式螺旋支柱适用范围:

1、所有采场风爆工、出渣工、支护工作业时;

2、顶板破碎、倒三角节理发育、岩石不稳固的掘进工程作业时;

3、巷道破碎进行永久支护前。

便携式螺旋支柱使用方法和要求:

1、作业人员经过通风 、洒水、处理完松石后方可进行螺旋支柱支护;对上盘不稳固的采场要用锚杆和螺旋支柱结合支护。

2、支护时首先要根据矿体倾角或岩石破碎情况选择好支柱使用地点,在支柱的上下端均垫加长度适宜的木板,沿进入作业面的方向向前逐根支护,调整支柱顶住顶底板,用套管将丝杠拧紧确认无误后,方可进行作业。对当场用两根撬棍也无法撬下、需动炮处理的松石,对顶板破碎及上下盘围岩滑帮比较明显的采场,对上部有采空区的地点,必须进行加密支护。

3、便携式螺旋支柱支护时必须根据作业面的采幅宽度和顶板压力来确定使用支柱的数量,每个矿房不少于15根螺旋支柱。2米以上采幅采用双排支柱支护,1.5米以下的采幅采用单排支护,但不论是单排还是双排支柱支护,顶部都必须加承压板、木板等护住顶板,以加大接触面积。

4、便携式螺旋支柱不能超高度超承载能力使用(具体要求见附表),超高和超载使用将影响支柱的稳定性,甚至发生安全事故。

5、作业过程中,作业人员要经常检查丝杠松紧和顶板变化情况,及时将支柱拧紧,确保作业安全。

6、风爆工装药结束后,要按顺序由前向后依次拆卸支柱并清点数量;拆卸支柱时要及时观察顶板变化情况,发现异常立即停止拆卸,迅速撤离。

7、出渣工和支护工作业完毕后,须对丝杠重新紧固确认无误方可离开作业现场。撤下来的支柱须将螺母调至最低点,将丝杠置于套管内进行防护。

便携式螺旋支柱使用规定

1、无论作业现场的岩石结构是否存在危险,出渣工、风爆工在进行采矿或掘进作业时必须使用、支护工在顺路支护时必须使用、使用时必须按照上述方法规范支护。

2、把螺旋支柱的使用作为作业现场安全确认的重要内容,带班长或跟班领导必须在确认卡上填写支柱使用情况。

3、螺旋支柱要作为工具进行管理,要及时涂油防锈。使用时必须轻拿轻放,不得随意乱扔。

4、支柱外表出现损伤(如开裂、压扁、明显弯曲等)不能继续使用。

【联 系 人】:苏女士

【联系电话】:18075188209

keyword:乾坤矿装 便携式螺旋支柱,螺旋支柱,螺旋支柱厂家,螺旋支柱型号

客服1

客服1