王 军1,2 ,杨 光1 ,黄万朋3 ,张 涛4 ,邢鲁义1

(1.山东建筑大学 土木工程学院,山东 济南 250101;2.建筑结构加固改造与地下空间工程教育部重点实验室,山东 济南 250101;3.山东科技大学 矿业与安全工程学院,山东 青岛 266590;4.临矿集团鲁西煤矿,山东 济宁 273512)

摘 要:针对沿空留巷巷旁支护存在的问题,提出基于顶升可缩式钢管混凝土支柱的巷旁支护技 术。 设计了顶升可缩式钢管混凝土支柱结构与留巷工艺,为验证该支柱增阻让压性能,开展了不同 让压结构的可缩承载试验,研究表明:杨木可缩阶段承载力 200 kN、极值承载力 700 kN,松木可缩 阶段承载力 500 kN、极值承载力 900 kN,钢筋网柱可缩阶段承载力 400 kN、极值承载力 750 kN,以 松木的压缩率最高,达到 77.7%,可见,松木更适合作为让压结构。 通过分析钢管混凝土短柱和长 柱承载力试验结果,验证了钢管混凝土支柱高承载力特征,修正了支柱承载力长细比折减系数,优 化了顶升可缩式钢管混凝土支柱承载力计算公式。 通过文献分析选取了合理的巷旁支护阻力和压 缩量计算方法,以鲁西煤矿 3下A02 工作面沿空留巷为例,进行了巷旁支护阻力和压缩量计算分析, 以试验研究为基础,开展了顶升可缩式钢管混凝土支柱结构设计、支柱受力分析和工程实践研究。 实践表明采用单排 ϕ299 mm×10 mm 顶升可缩式钢管混凝土支柱+一排 ϕ21.6 mm×10 300 mm 控顶 锚索的巷旁支护,辅以挡风帘+网喷层的采空区隔离方案,能够保证沿空留巷长期稳定,该技术具 有顶升初撑效果好、增阻变形能力强、支护承载力高等特点,在基本顶沉降运动剧烈的留巷工程中 具有较好的应用前景,若进一步配合采空区侧切顶卸压和支柱外壳钢管回收复用,留巷效果将 更优。

关键词:钢管混凝土支柱;顶升接顶;木结构可缩性;沿空留巷;长短柱承载力

沿空留巷是我国煤矿开采技术的一次重大变革, 可实现对传统采矿方式中保护煤柱的回采,避免工作 面推进过程中因煤柱应力集中造成的危害,同时在降 低巷道掘进率、充分回收煤炭资源、缓解接续紧张、实 现工作面 Y 型通风等方面具有重要意义[1-2] 。 沿空 留巷中的巷旁支护体既要支撑上覆岩体保持留巷稳 定,又要隔绝采空区,防止采空区漏风,是沿空留巷能 否成功的关键体。

近年来,我国学者对沿空留巷巷旁支护结构存在 的初撑力低、增阻速度慢、支护阻力不足等工程问题 进行了大量研究[1] 。 康红普、吴拥政等[2-3] 采用定向 水力压裂技术消除悬顶效

应,切断护巷煤柱上方坚硬 顶板,转移护巷煤柱的高采动应力,改善留巷受力状 态。 陈勇、周华强等[4-5]对高水速凝充填材料及膏体 材料等巷旁充填沿空留巷技术进行研究,建立巷旁充 填支护力学模型,并确定了合理的巷旁支护体宽度。 胡明明等[6-7]通过墩柱压力试验及力学模型计算,提 出采用墩柱结构进行沿空留巷支护,针对可缩性墩柱 支护强度不足的问题采取相应的加筋补强措施。 付 玉凯、吴拥政等[8-9] 提出煤柱留巷“卸压-支护-注 浆”协同控制技术,对巷道围岩进行远、近场卸压,利 用“四高”锚索主动支护结合套管和注浆技术,提高 巷道围岩稳定。 何满潮、王琦等[10-11] 开展 N00 工法 的地质力学模型实验,得到了自成巷围岩变形控制机 制,形成了无煤柱自成巷 N00 工法的开采体系。 王 炯等[12]开展 110 工法模拟实验,通过顶板预裂切缝, 切断顶板与采空区的应力传递路径,减小上部岩层的 回转下沉。 王军、黄万朋等[13-14] 提出将钢管混凝土 支柱支护与矸石墙护巷结合的沿空留巷技术,对钢管 混凝土支柱承载力计算理论和留巷稳定性进行研究。 谢生荣等[15-16]依据对关键块 B 不同下沉量围岩响应 特征的研究,提出采用钢管混凝土组合支架+柔性垫 层与锚杆索联合进行充填体侧巷旁支护,有效控制了 深部大采高沿空留巷围岩变形。

上述理论与实践研究为巷旁支护技术提供了很 好的借鉴,其中钢管混凝土支柱凭借其高强承载力, 在沿空留巷工程中得到广泛应用[17-18] ,能够有效控 制顶板下沉。 但随着工作面推进,顶板来压特征逐渐 明显,钢管混凝土支柱存在以下问题:① 承载力虽 高,但支柱不能有效让压,容易压弯;② 与支柱配合 的可缩结构复杂,可缩量较小或不易控制;③ 钢管混 凝土支柱安装时靠木楔等结构接顶,施工不便,接顶效果差,初撑力小,稳定性差。 由此,笔者提出顶升可 缩式钢管混凝土支柱结构,将可缩结构与钢管混凝土 支柱相结合,实现了支柱合理让压与高强支顶组合效 果,开展了钢管混凝土支柱的可缩与承载试验研究, 并在山东鲁西煤矿 3下 A02 工作面进行了沿空留巷 实践。

1 基于顶升可缩式钢管混凝土支柱的沿空留 巷方法

1 1 顶升可缩式钢管混凝土支柱结构设计

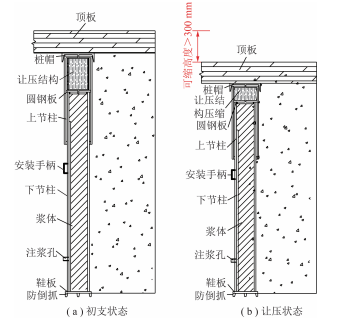

顶升可缩式钢管混凝土支柱结构如图 1 所示,主 要包括上节柱、下节柱、可缩结构和内部混凝土。 通 过注浆孔向下节柱腔体内注入混凝土,混凝土在充填 压力作用下顶升上节柱,实现支柱带压接顶。 混凝土 掺有早强剂、减水剂和高强纤维材料,具备快硬和高 强特性。 内部混凝土在钢管的约束下承载力大幅提 高,钢管内充满混凝土增加了管壁的稳定性,防止其 压屈变形,两者优势互补。

采用顶升可缩式钢管混凝土支柱作为巷旁支护 主体结构,具有以下特征:① 支柱上腔内置可缩结 构,顶板来压作用下支柱能有效让压,避免支柱集中 受力造成的压弯破坏;② 可缩结构成本低且便于加 工,压缩量可达 300 mm 以上,且在外部钢管的约束 作用下,内置可缩结构具有较高承载力,实现“增阻 让压”;③ 顶升支柱安装简单、注浆方便、注浆顶升, 带压接顶效果好,初撑力较高。

图 1 顶升可缩式钢管混凝土支柱结构

Fig.1 Structure of jacking retractable concrete⁃filled steel tubular column

1 2 以顶升可缩式钢管混凝土支柱为基础沿空留巷

方法建立“以顶升可缩式钢管混凝土支柱+控顶锚索 为巷旁支护、以挡风帘+网喷层隔绝采空区” 的沿空 留巷方法,具体包括:① 控顶锚索在靠近采空区侧提 前施打,利用锚索对顶板加强支护;② 于工作面空间 铺设双层钢筋网,并在双层钢筋网中间加设一层风筒 布,随工作面推进顶板垮落,在控顶锚索和钢管混凝 土立柱双重约束下,垮落区钢筋网下翻隔绝采空区; ③ 紧贴端头液压支架后部沿采空区架设空钢管支 柱,支柱上腔预置可缩结构,对空钢管支柱进行注浆, 通过注浆顶升,上节管带压接顶,对留巷顶板形成初 撑力,完成支柱立设;④ 支柱使用过程中,顶板压力 超过可缩结构让压承载力后,可缩结构压缩,适应顶 板下沉,支柱实现让压,让压过程中支柱承载力先增 大、后恒阻再增阻,直至支柱承载力与顶板荷载匹配 实现顶板稳定,即留巷稳定。

2 沿空留巷巷旁支护阻力及压缩量计算

开展顶升可缩式钢管混凝土支柱沿空留巷须先 开展巷旁支护阻力及压缩量计算分析,进而选择更为 合理的支柱规格型号并设计可缩结构。

2 1 巷旁支护阻力计算

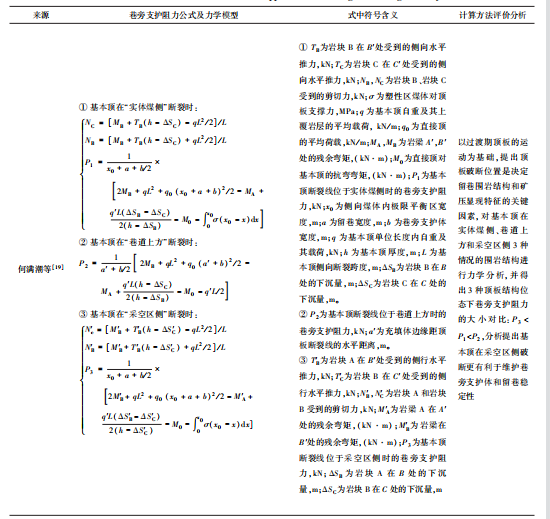

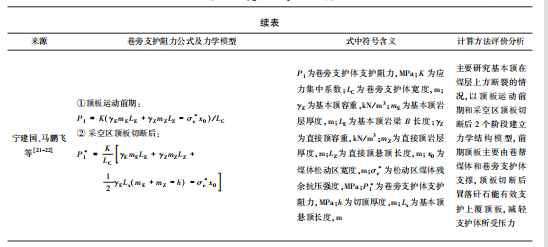

旁支护阻力主要以上覆岩层活动规律为依据, 在对沿空留巷技术深入研究的基础上,众多学者通过 建立巷旁支护力学模型,推导出基本顶在不同断裂位 置和不同位态下巷旁支护阻力计算公式,具体的计算 公式及评价分析见表 1。 在上述多种巷旁支护阻力计算方法中, 文献 [20]根据巷旁支护适应性原理,提出“柔-强”组合结 构模型,符合顶升可缩式钢管混凝土支柱结构设计, 并对结构受力进行简化分析,具有理论概念清晰、计 算准确等特点。 因此,选用该方法作为本文巷旁支护 阻力的计算方法

2 2 巷旁支护体 。

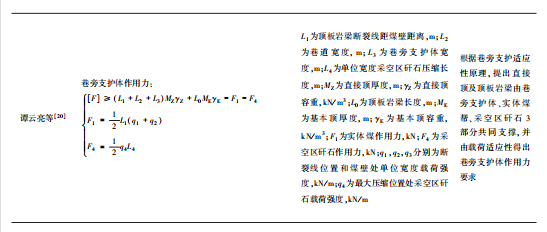

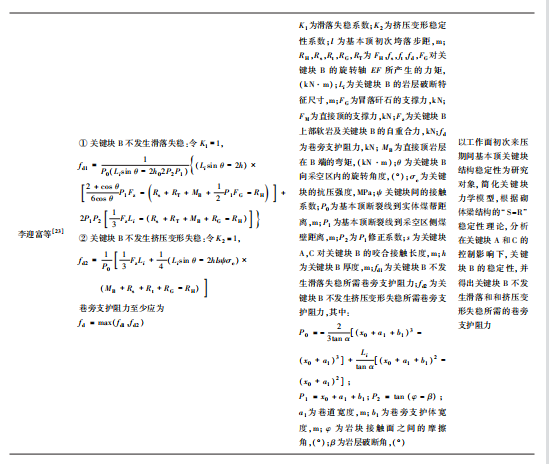

压缩量分析 沿空留巷上覆岩层控制是一个既要 “ 限定变 形”,又要“给定变形”的过程,支护体应具有足够的 压缩量以适应顶板下沉。 汇总巷旁支护体压缩量计 算方法见表 2。

从表 2 可以看出,文献[20] 在得出顶板岩梁允 许沉降值和巷旁支护体可缩量的基础上,提出巷旁支 护应与采空区矸石的压缩流变变形规律相协调,该计 算方法更接近于现场工程实际。 因此,选用该方法作 为巷旁支护体压缩量的计算方法

表 1 沿空留巷巷旁支护阻力计算方法

Table 1 Calculation methods of side support resistance of gob retaining roadway

2 3 具体沿空留巷工程巷旁支护阻力与压缩量分析

以鲁西煤矿 3下 A02 工作面沿空留巷为工程实 例,进行所需巷旁支护阻力和压缩量计算。 鲁西煤矿 3下 A02 工作面位于-300 m 水平,埋深 280~320 m,西 部临采空区 A02 工作面,东部为未开采的 A05 工作 面。 工作面主采 3下煤层,平均厚度为 2.09 m,煤层平 均倾角 4°,留巷尺寸为 3.4 m×2.6 m,煤层顶板主要 为粉砂岩﹑细粒砂岩、泥岩为主。

表 2 巷旁支护体压缩量计算方法

Table 2 Calculation methods of roadway side support compression

根据煤岩层分布结构及工程力学等综合分析得 到工作面基本参数:直接顶厚度 MZ为 3.70 m,容重 γZ取 24 kN/ m 3 ;基本顶厚度 ME为 11.59 m,容重 γE取 24 kN/ m 3 ;采高 h 为 2.09 m,顶板岩梁断裂线到煤帮 距离 L1取 4.0 m,留巷宽度 L2为 3.4 m,巷旁支护体宽 度 L3为 0.4 m,顶板岩梁长度 L0取 26.0 m。

2 3 1 巷旁支护体压缩量计算

取直接顶碎胀系数 KA为 1.3,则顶板岩梁沉降 SA 为 0.98 m,巷旁支护体可缩结构压缩量

S: S = [(L1 + L2 + L3 ) / L0 ]SA = 294 mm

为确保沿空留巷能够长时间的正常使用,需进一 步考虑采空区矸石和巷旁支护体的压 缩 流 变 特 性[20] ,等效碎胀系数 Kt 随时间 t 的变化为

Kt = KA[1 - aexp(bt) - c] (1)

式中,a,b,c 为由矸石压缩试验获取的相关系数。 根据相 近 工 作 面 顶 板 岩 层 垮 落 矸 石 试 验 结 果[20] ,取 a = -0.19,b = -0.072,c = 0.18,得出留巷 50 d 后采空区矸石趋于稳定,对应的碎胀系数 Kt为 1.1, 则采空区矸石压缩流变应变 ε 为 0.154,矸石压缩量 为 0.74 m,矸石压缩长度 L4为 8.9 m,由此得出支柱 所需最终压缩量为 306 mm。

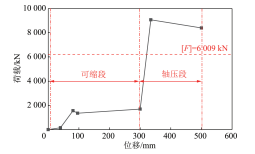

2 3 2 巷旁支护阻力计算

根据现场测试得出,实体煤帮内断裂线处载荷强 度 q1为 140 kPa,煤壁处载荷强度 q2为 260 kPa,由此 得出实体煤帮作用力 F1为 800 kN/ m。 假设矸石对基本顶作用力为线性分布[20] ,得出 流变稳定后采空区矸石载荷强度 q4为 250 kPa,通过 表 1 中公式 F4 = q4 L4 / 2,求出采空区矸石对基本顶岩 梁作用力 F4为 1 116 kN/ m,并由此得出留巷工作面 巷旁支护体所需提供的阻力:

[F] ≥ L1 + L2 + L3 ( ) MZ γZ + L0ME γE - F1 - F4 = 6 009 kN/ m 3

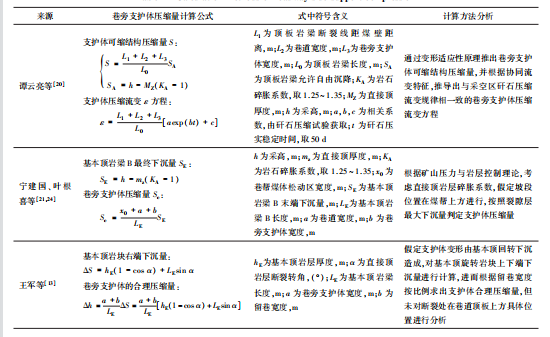

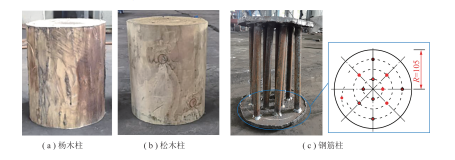

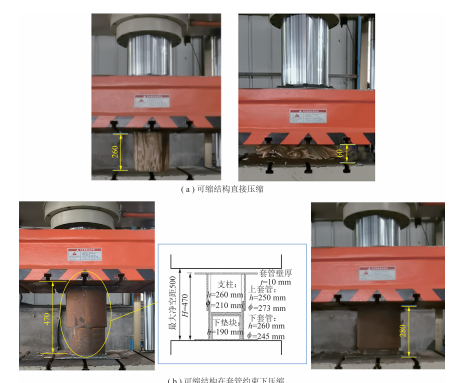

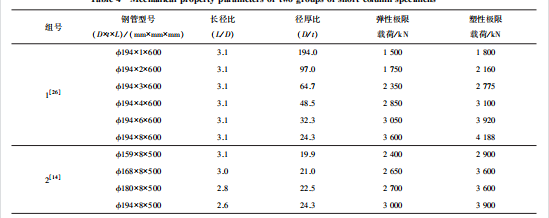

顶升可缩式钢管混凝土支柱试验研究 3 1 支柱可缩试验分析 在顶升可缩式钢管混凝土支柱的可缩结构设计 中,常用的可缩让压方式包括液压油缸让压、气垫结 构让压、钢结构让压和木结构让压,经对比论证,选用 成本低且便于加工制作的木结构做可缩结构。 根据 木结构特点,顺纹屈服应力和吸能率比横纹方向要大 得多[25] ,为研究木结构的可缩性能,通过静态压缩试 验对比分析了松木、杨木 2 种木材的压缩率和承载 力,并对比分析了钢结构可缩性能。 试验分 3 组进行:第 1 组为杨木和松木直接压缩 试验,此时木结构充当垫块作用,通常在巷旁支护体 高度不够接触巷道顶板时使用;第 2 组为套管约束下木结构压缩试验,将木结构放置在钢套管中,在套管 约束下压缩;第 3 组为套管约束下钢筋柱压缩试验, 由多根钢筋按一定分布规律竖向排列,形成网柱 结构。 如图 2 所 示, 杨 木 柱、 松 木 柱 各 3 根, 柱 高 260 mm,直径 210 mm,钢筋柱采用 ϕ18 mm 钢筋,以 套管约束下松木柱屈服载荷为参照,根据轴压整体稳 定性计算得出需要 12 根钢筋。 钢套管分上下 2 节, 高 250 mm, 壁厚 10 mm, 上节直径 273 mm, 下节 245 mm,套管一端焊接 10 mm 厚的钢板作为柱帽和 鞋板与试验机承压板接触,并在下套管内放置钢垫 块,试验布置如图 3 所示。 试验在 200 t 液压机上进 行,对支柱进行逐级增压加载,让压木最终变形形态 如图 4 所示。

图 2 可缩结构照片

Fig.2 Photos of Shrinkable structures

图 3 可缩结构压缩试验

Fig.3 Compression test of shrinkable structures

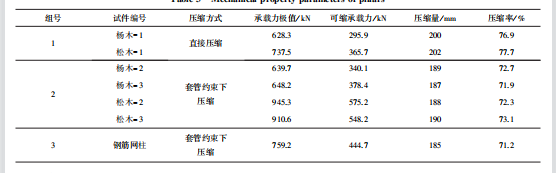

通过试验得到 3 组支柱试件的力学性能参数,见 表 3。 试验得到杨木、松木及套管约束下支柱的荷载- 位移曲线(图 5),直接压缩时,液压机下降速度较快, 初始加载过程中存在较大反力,载荷迅速上升;在套 管内压缩时反力较小,且支柱、套管、垫块间存在倾斜 和空隙,前期加载过程中需进行 20 ~ 30 mm 的自 找平。

图 4 可缩体最终压缩变形形态

Fig.4 Final deformation mode of retractable structures

表 3 支柱力学性能参数

Table 3 Mechanical property parameters of pillars

根据试验结果可以得出如下结论:

(1)在整个加载过程中,支柱的压缩变形可分为 4 个阶段:弹性阶段(初期直线段)、屈服阶段(曲线 下降段)、塑流阶段(近水平段)、强化阶段(曲线快速 增长段)。

(2)进入塑性屈服阶段后,荷载-位移曲线多次 振荡,木材胞壁结构发生屈服破坏,当支柱进入压实 强化阶段后,荷载随位移的增加快速上升。

(3)在直接压缩试验中,2 种木材的压缩量相近, 压缩 率 均 接 近 80%, 但 松 木 支 柱 的 屈 服 载 荷 为 598.8 kN,约为杨木的 2 倍,松木具有更好的可缩承 载能力。

(4)由图 5(c)可知,相较杨木支柱和钢筋网柱, 松木支柱在上下套管约束作用下,屈服载荷和塑性极 限荷载均相应增大,保证松木支柱在屈服破坏后仍能 保持较大承载力,实现增阻可缩。

(5)由图 4 可知,木材纤维在直接压缩作用下试 件中部向周围发生不同程度的屈服折断,并伴随明显 的纤维脱层现象;在上下套管约束作用下,支柱表面虽 出现一定程度的剥落现象,但结构完整性较好,而钢筋 网柱受到偏心加载作用,破坏形态变形向一边倾倒。

通过试验对比发现,松木顺纹荷载-位移曲线与

图 5 支柱压缩荷载-位移对比曲线

Fig.5 Load⁃displacement comparison curves of pillars

理想曲线基本吻合,具有“前期恒阻可缩、后期增阻 可缩”的性质。 在外部钢管约束作用下,松木支柱的 可缩支撑力接近 900 kN,压缩率达到 77%,说明松木 是理想的可缩材料,与钢管混凝土支柱匹配能够适应 上覆岩层回转下沉引起的“给定变形”。

3 2 顶升可缩式钢管混凝土支柱极限承载力试验与 计算分析

为进一步验证顶升可缩式钢管混凝土支柱作为 巷旁支护结构的可靠性,通过对钢管混凝土短柱及中 长柱试件的轴压试验结果[14,26-27] 进行分析,进而推 出适用于顶升可缩式钢管混凝土支柱的极限承载力 计算公式

3 2 1 钢 。 管混凝土短柱力学性能试验研究

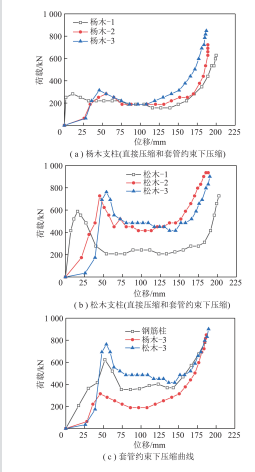

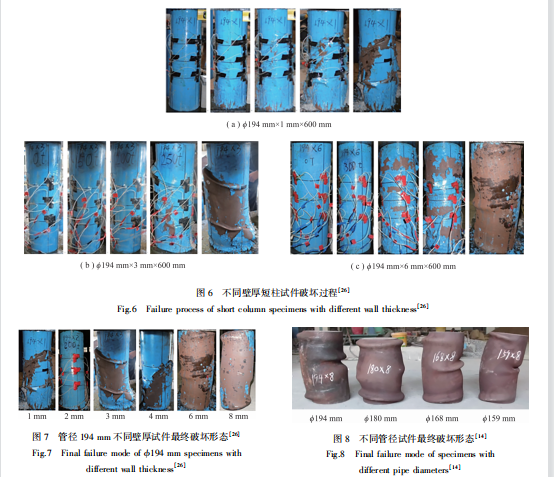

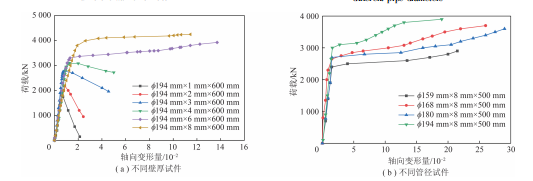

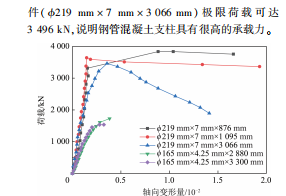

将长径比 L / D≤4 的圆钢管混凝土柱视为短柱, 选取不同壁厚和管径的 10 根钢管混凝土短柱分 2 组 进行轴压承载性能试验[14,26] ,钢管内填 C40 核心混 凝土,2 组试件的钢管型号及试验结果见表 4,不同壁 厚短柱破坏过程如图 6 所示、最终形态如图 7 所示, 不同管径短柱破坏最终形态如图 8 所示。 通过短柱破坏形态可以看出,当钢管壁厚低于 6 mm 时,短柱脆性破坏,主要表现为剪切破坏;当钢 管壁厚超过 6 mm 后,短柱塑性屈服破坏,主要表现 为腰鼓形破坏,此时钢管混凝土支柱承载力达到材料 极限。 以试验数据绘制短柱轴压载荷-变形曲线如图 9 所示,当钢管壁厚超过 6 mm 后,钢管混凝土短柱轴 压变形过程可分为弹性阶段、塑流阶段及强化阶段 3 个阶段,且强化阶段曲线较长,以 ϕ194 mm×8 mm× 600 mm 为例,试件的极限承载力可达到 4 188 kN,轴 向变形量大于 11%,说明钢管混凝土短柱具有高强

表 4 两组钢管混凝土短柱试件力学性能参数

[14,26] Table 4 Mechanical property parameters of two groups of short column specimens [14,26]

图 9 钢管混凝土短柱荷载-变形对比曲线

Fig.9 Load⁃deformation comparison curves of short columns

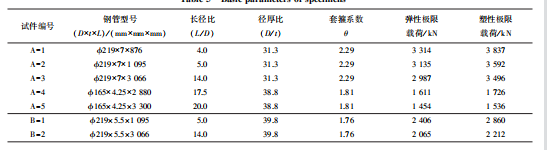

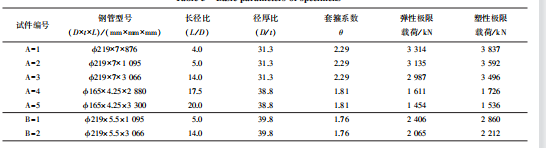

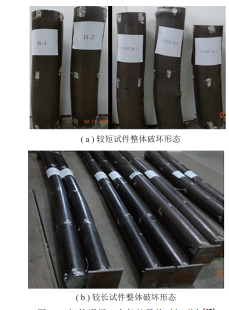

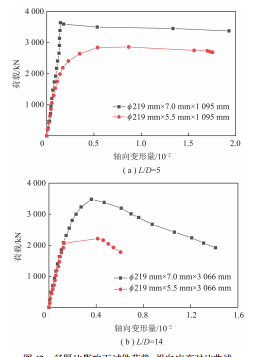

的承载能力,能够满足沿空留巷“限定变形” 的顶板 控制要求。 钢管混凝土短柱随着钢管管径和壁厚的 增大,极限承载力随之增大,其中短柱承载力随壁厚 增加的幅度超过随管径增加的幅度,且当壁厚 t≤ 4 mm 时短柱承载后期呈现塑性软化特征,当壁厚 t≥ 6 mm 时短柱承载后期呈现塑性强化特征。 3 2 2 钢管混凝土中长柱力学性能试验研究 为进一步了解长径比较大的钢管混凝土支柱的力学性能,文献[27]设计了 2 组共 7 根钢管混凝土 支柱试件进行轴压试验研究,试件基本参数见表 5。 A 组试件选用长径比不同的 5 个钢管混凝土支柱,B 组试件减小壁厚,以 A 组中 A-2,A-3 两个试件为参 照,分析壁厚对钢管混凝土支柱轴压力学性能的影响 规律,支柱最终破坏形态如图 10 所示,较短的试件有 明显地端头腰鼓和整体屈曲变形,较长的试件明显屈 曲变形,可见钢管混凝土长柱以压弯破坏为主。

表 5 试件基本参数

[27] Table 5 Basic parameters of specimens

图 10 钢管混凝土中长柱最终破坏形态[27]

Fig.10 Final deformation mode of media and long column samples [27]

试验得出不同长径比的 5 个试件和不同径厚比 的 2 组试件荷载-应变曲线如图 11,12 所示,由图 11,12 可知:① 试件加载初期,长径比对支柱的初始 刚度影响较小,各试件的荷载-应变曲线发展趋势基 本一致;② 随着荷载的增大,长径比较大的试件先进 入屈服阶段,且随着轴向变形增大承载快速下降,可 见随着长径比增大,长柱承载力明显降低;③ 长径比 相同的情况下,随着壁厚增加,长柱承载力有较大幅 度增 长。 ④ 根 据 结 果, 长 径 比 为 14 的 A - 3 试 件( ϕ219 mm × 7 mm × 3 066 mm) 极 限 荷 载 可 达 3 496 kN,说明钢管混凝土支柱具有很高的承载力。

图 11 不同长径比试件的荷载-纵向应变对比曲线

Fig.11 Load⁃strain comparison curves of specimens with different aspect ratios

通过钢管混凝土长短柱试验可以看出,钢管混凝 土支柱具有较高的承载力,在沿空留巷过程中应该根 据留巷高度、巷旁支护阻力和合理压缩量,选择合适 钢管外径、壁厚和高度,实现最优长径比和径厚壁 组合

3 2 3 。 支柱轴压极限承载力计算

根据极限平衡法对顶升可缩式钢管混凝土支柱 极限承载力公式进行推导[28] ,支柱的极限承载能力 Nu 与长细比、偏心率 N 的大小密切相关,计算公式为 u = φlφeN0 (2) 式中,φl 为考虑长细比对极限承载力影响的折减系 数,按式(3)计算;φe为考虑偏心率对极限承载力影 响的折减系数,本文设计中假设支柱轴心受压,取 φe = 1;N0为钢管混凝土轴压短柱的极限承载力的理 论计算值,kN。

图 12 径厚比影响下试件荷载-纵向应变对比曲线

Fig.12 Load⁃train comparison curves of specimen under the influence of diameter⁃thickness ratio

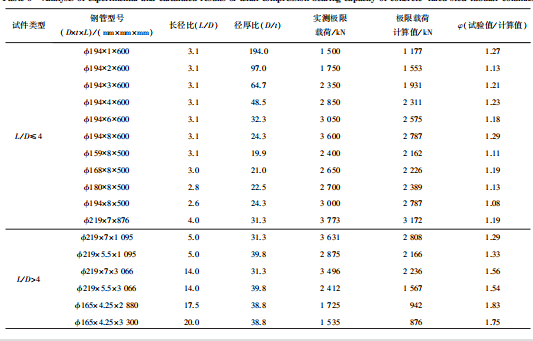

文献[28]中,考虑长细比 L0 / D 对极限承载力影 响的折减系数 φl计算公式为 φl = 1 (L0 / D ≤ 4) 1 - 0.115 L0 / D - 4 (L0 / D > 4) { (3) 根据 JGJ 138—2016《组合结构设计规范》 [29] ,支 柱的等效计算长度 L0计算公式为 L0 = μkL (4) 式中,D 为钢管外径,mm; μ 为考虑柱端约束条件下 的计算长度系数,顶升可缩式钢管混凝土支柱顶部焊 接固定式柱帽与顶板相接,底部装有可拆卸式柱鞋并 配有防倒抓可固定支柱,相当于两端铰接,故工程应 用中取 μ = 1 [28] ;k 为考虑柱身弯矩分布梯度影响的 等效长度系数,注浆顶升轴压柱取 k = 1;L 为支柱的 实际高度,mm。 根据上述计算公式,不同参数的钢管混凝土柱进 行轴心承载力受压计算,并与极限载荷实测值进行对 比,结果见表 6。 随着钢管长径比的增大,钢管混凝 土柱轴心受压承载力试验值与计算值的比值基本呈 上涨趋势,当长径比增大到 17.5 时比值达到 1.83,当 长径比增大到 20 时比值达到 1.75,已经接近倍数差 距,可见长细比折减系数 φl计算方法过于保守。 由 表 6 可知,L / D≤4 和 L / D>4 的钢管混凝土支柱试验 值与计算值之比的平均值为 1.18 和 1.50。

表 6 钢管混凝土支柱轴压承载力试验值与计算值结果分析

Table 6 Analysis of experimental and calculated results of axial compression bearing capacity of concrete-filled steel tubular columns

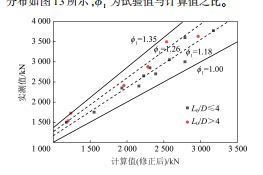

通过对试验值和计算值的对比分析,建议修正钢 管混凝土支柱轴压承载力长细比折减系数 φl,修正 公式为

φl = 1 - 0.065 L0 / D - 4 (L0 / D>4) (5)

经计算,钢管混凝土支柱轴压承载力试验值与根 据式(2)和式(5)得出的钢管混凝土支柱承载力计算 值之比的平均值为 1. 26,最大值为 1. 35,标准差为 0.14,可为工程应用提供参考,修正后实测值/ 计算值 分布如图 13 所示,ϕ1 为试验值与计算值之比。

图 13 修正后的实测值/ 计算值分布

Fig.13 Corrected measured / calculated value distribution

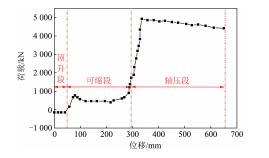

综上,根据可缩结构变形曲线和钢管混凝土长短 柱受力特征曲线,拟合钢管混凝土支柱全过程荷载- 位移曲线如图 14 所示,曲线能够很好地反映支柱在 注浆顶升段、松木结构可缩段及支柱轴压极限 3 个阶 段受力特征。

图 14 顶升可缩式钢管混凝土支柱受力全过程曲线

Fig.14 Whole process stress curves of concrete⁃filled steel tubular columns jacking retractable

钢管混凝土支柱在压缩阶段和稳定阶段的极限 承载力计算公式为 Nu = An f c (压缩阶段[30] ) 1 - 0.065 L0 / D - 4 ( ) N0 (稳定阶段) { (6) 其中,An为松木构件的净截面面积,mm 2 ;f c为木柱顺 纹抗压强度设计值,N/ mm 2 。 经验证,该公式与试验 结果相一致,可为工程应用提供参考。

4 顶升可缩式钢管混凝土支柱工程应用

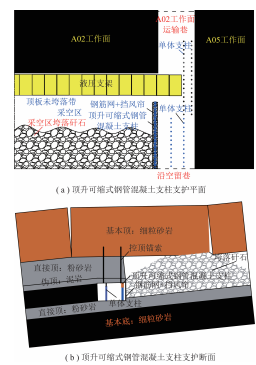

在山东能源集团鲁西煤矿 A02 工作面运输巷进 行顶升可缩式钢管混凝土支柱沿空留巷工程应用。 留巷目的是在工作面回采以后保留 A02 运输巷,作 为 A05 工作面的轨道巷,满足 A05 工作面运输、行 人、通风及安装需要,形成生产系统。

4 1 鲁西煤矿顶升可缩式钢管混凝土支柱沿空留巷

设计 经过沿空留巷支护方案设计,A02 工作面采用 “顶升可缩式钢管混凝土支柱+控顶锚索做巷旁支 护,锚网索喷做巷内支护,双层钢筋网+挡风帘隔绝 采空区”的沿空留巷思路。 图 15 为顶升可缩式钢管 混凝土支柱布置图,于采空区侧布置 1 排顶升可缩式 钢管混凝土支柱,支柱高度 2.8 m,上节柱和下节柱分 别选用 ϕ325 mm×10 mm,ϕ299 mm×10 mm 的钢管, 柱距 0. 6 m, 核心混凝土的单轴抗压强度不低于 40 MPa;经理论计算,选用高度 405 mm 的松木做可 缩结构,其压缩量可达 306 mm 以上,满足巷旁支护 体可缩变形要求。 巷内支护采用锚网索喷支护,利用锚索进行加强 支护,控制顶板下沉,所留巷道围岩能够最大限度地 发挥自身承载作用。 提前施工 2 排控顶锚索进行超 前加固支护,规格为 ϕ21.6 mm×10 300 mm,间排距 1.9 m× 1. 5 m, 锚 索 预 紧 力 为 196 kN; 锚 杆 选 用 ϕ18 mm×2 000 mm 的右旋螺纹肋树脂锚杆,间排距 1.95 m×1.0 m。 为防止采空区垮落矸石从相邻支柱间进入预留 巷道内,挂设 2 层钢筋网,并于钢筋网间夹设风筒布 防止采空区漏风

4 2 顶升可缩式 。 钢管混凝土支柱实施过程

4 2 1 顶升可缩式钢管混凝土支柱承载力结果分析

经计算,满足鲁西煤矿 3下 A02 工作面留巷稳定 的巷 旁 支 护 力 [ F ] ≥ 6 009 kN/ m。 工 程 选 用 ϕ299 mm×10 mm 的钢管,灌注 C40 级核心混凝土,由 式(6)求得单根支柱承载力为 4 843 kN,按照布设间 距 0.6 m 时顶升可缩式钢管混凝土支柱纵向支护力 为 8 071.7 kN/ m。 除顶升可缩式钢管混凝土支柱外, 巷内控顶锚索支护力 300 kN/ 根,沿留巷方向布置 2 列,间距均为 0. 6 m,锚网喷可提供的总支护力为 1 000 kN/ m,合计支护力为 9 071.7 kN/ m,符合留巷 稳定性要求。

图 15 顶升可缩式钢管混凝土支柱沿空留巷布置

Fig.15 Layout of gob⁃side entry with jacking retractable concrete⁃filled steel tubular columns

4 2 2 顶升可缩式钢管混凝土支柱全过程受力分析

根据顶升可缩式钢管混凝土支柱巷旁支护技术 的应用,基于承载力试验及理论计算公式得出图 16 的支柱现场全过程荷载-位移曲线。

图 16 工程现场每米支柱受力全过程曲线

Fig.16 Whole process stress curves of the force per metre of column at the project site

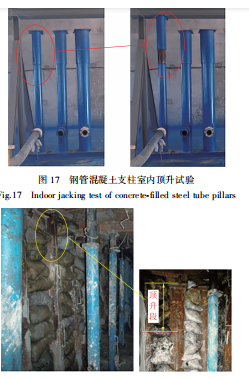

空钢管墩柱架设后,集中灌注混凝土,灌注过程 中支柱顶升接顶。 图 17 为支柱室内注浆顶升试验, 试验结果表明顶升可缩式钢管混凝土支柱密封效果 良好,支柱对顶板初撑力可达到 150 kN,满足顶板留 巷接顶要求,钢管混凝土支柱现场接顶支护效果如图 18 所示。 当上覆岩层压力超过初撑力之后高强顶升 支柱内部松木结构开始压缩,发挥其吸能特征,在支 柱上部钢管侧向约束下,松木支柱在屈服破坏后仍能 保持较大的可缩承载力,具有“前期恒阻可缩、后期 增阻可缩”的性质。 随着工作面的推进,顶升可缩式 钢管混凝土支柱开始发挥其主要承载作用,当工作面 初次来压后,支柱承压明显,随着变形的持续增大,受 力全过程如图 16 所示。

图 18 钢管混凝土支柱现场接顶支护

Fig.18 On⁃site roof support of concrete⁃filled steel tubular pillars

4 3 应用效果分析

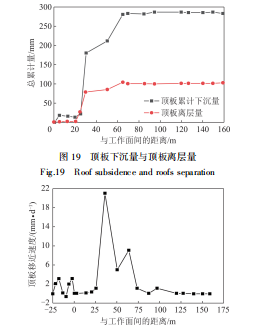

为了验证顶升可缩式钢管混凝土支柱巷旁支护 效果,在回采过程中对巷道表面位移及顶板离层值进 行监测,分析巷道围岩变形及基本顶控制效果。 以第 1 根支柱位置为测点 1 进行编号,每隔 15 m 布设 1 个测点,采用十字布点法对巷道顶底板及两帮移近量 进行观测;巷道顶板离层观测点布置在巷道表面位移 监测点附近,采用安装在测点顶板处的顶板离层指示 仪监测顶板离层量。 选取 12 号测点,对其超前工作面 25 m 至工作面 推进后 159 m 进行监测,推进过程中顶板下沉与顶板 离层量如图 19 所示,顶板移近速度如图 20 所示。

图 20 顶板移近速度

Fig.220 Roof approaching speed

由图 19 可知,工作面推进前 20 m,顶板在单体 液压支柱及前方未开采煤层支撑作用下,围岩变形较 为平缓,顶板离层量接近 0;当工作面推过 20 ~ 75 m 时,顶板来压明显,顶板移近速度达到 20 mm / d,此时 基本顶断裂,支柱内松木压缩量接近 300 mm,能够适 应关键块回转下沉,基本顶“给定变形”位态得到有 效控制;随着工作面的继续推进,顶板变形趋于稳定, 顶板移近速度控制在 1 mm / d 以下,顶升可缩式钢管 混凝土支柱承压明显,无弯曲折断现象,整体支护效 果良好。 顶升可缩式钢管混凝土支柱支护 2 a 后巷 旁支护无变形,留巷持续稳定,如图 21 所示。

图 21 沿空留巷 2 a 后巷旁支护效果

Fig.21 Effect of roadway side support after gob⁃side entry retaining for two years

5 结论与展望

(1)顶升可缩式钢管混凝土支柱采用松木短柱 做可缩结构,设计合理。 通过松木和杨木的直接压 缩、套管内压缩试验分析得出,松木短柱的压缩率达 到 77%,可缩阶段承载力为 500 kN,承载力极值可达 900 kN,具有“前期恒阻可缩、后期增阻可缩”的性质。

(2) 通 过 参 考 试 验 分 析, ϕ194 mm × 8 mm × 600 mm 的 钢 管 混 凝 土 短 柱 极 限 承 载 力 可 达 4 188 kN,ϕ219 mm×7 mm×3 066 mm 的钢管混凝土 长柱极限承载力可达 3 496 kN,验证了顶升可缩式钢 管混凝土支柱作为巷旁支护结构的可靠性,并修正了 支柱长细比折减系数,获得了支柱在压缩阶段和稳定 阶段的极限承载力计算公式。

(3)开展了沿空留巷支护阻力和可缩量调研分 析,设计了适用于鲁西矿 3下 A02 工作面的顶升可缩 式钢管混凝土支柱支护方案,工程采用 ϕ299 mm × 10 mm 的支柱,其巷旁支护力可达 9 071.7 kN/ m,满 足留巷稳定性要求。 顶升可缩式钢管混凝土支柱现已在鲁西煤矿多 个工作面成功应用,下一步拟通过切顶卸压技术,将 基本顶断裂位置转移至采空区上方,优化顶板结构及 留巷围岩应力;同时提出核心混凝土去除技术,结合 辅助安装机械,实现支柱外壳钢管回收复用。

参考文献(References):

[1] 华心祝. 我国沿空留巷支护技术发展现状及改进建议[ J]. 煤炭 科学技术,2006,34(12):78-81. HUA Xinzhu. Development status and improved proposals on gob⁃ side entry retaining support technology in China[ J]. Coal Science and Technology,2006,34(12):78-81.

[2] 康红普,冯彦军.定向水力压裂工作面煤体应力监测及其演化规 律[J].煤炭学报,2012,37(12):1953-1959. KANG Hongpu,FENG Yanjun. Monitoring of stress change in coal seam caused by directional hydraulic fracturing in working face with strong roof and its evolution [ J]. Journal of China Coal Society, 2012,37(12):1953-1959.

[3] 吴拥政,康红普.煤柱留巷定向水力压裂卸压机理及试验[ J].煤 炭学报,2017,42(5):1130-1137. WU Yongzheng,KANG Hongpu. Pressure relief mechanism and ex⁃ periment of directional hydraulic fracturing in reused coal pillar road⁃ way[J]. Journal of China Coal Society,2017,42(5):1130-1137.

[4] 陈勇,柏建彪,朱涛垒,等. 沿空留巷巷旁支护体作用机制及工 程应用[J]. 岩土力学,2012,33(5):1427-1432. CHEN Yong, BAI Jianbiao, ZHU Taolei, et al. Mechanisms of roadside support in gob⁃side entry retaining and its application[ J]. Rock and Soil Mechanics,2012,33(5):1427-1432

原文转载自网络“来源/参考文献+中国煤炭行业知识服务平台”,如有侵权,请联系删除

乾坤矿装的便携式螺旋支柱介绍

【联 系 人】:苏女士

【联系电话】:18075188209

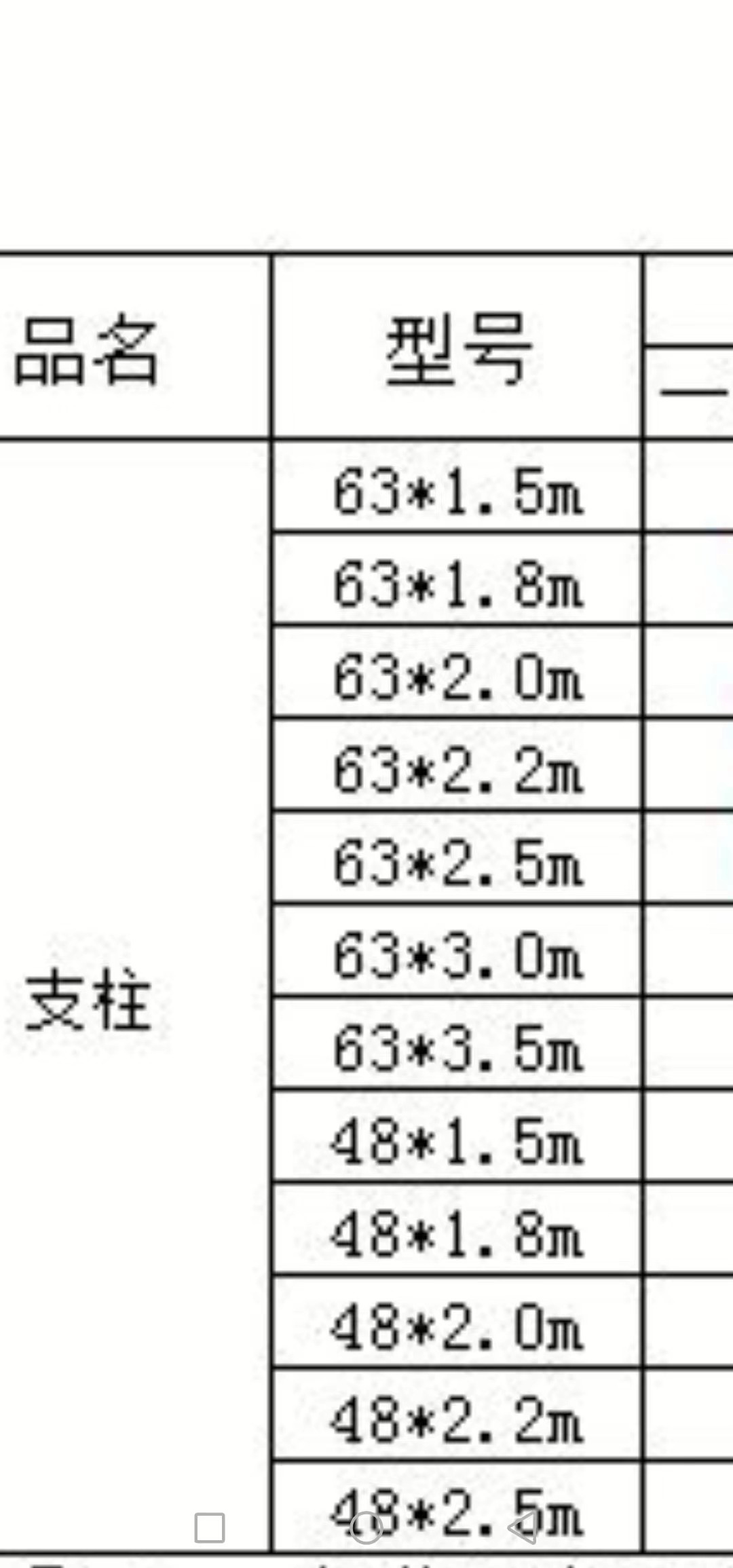

乾坤矿装的便携式螺旋支柱是一款矿井临时支护设备,是矿井适用的金属单体支柱。

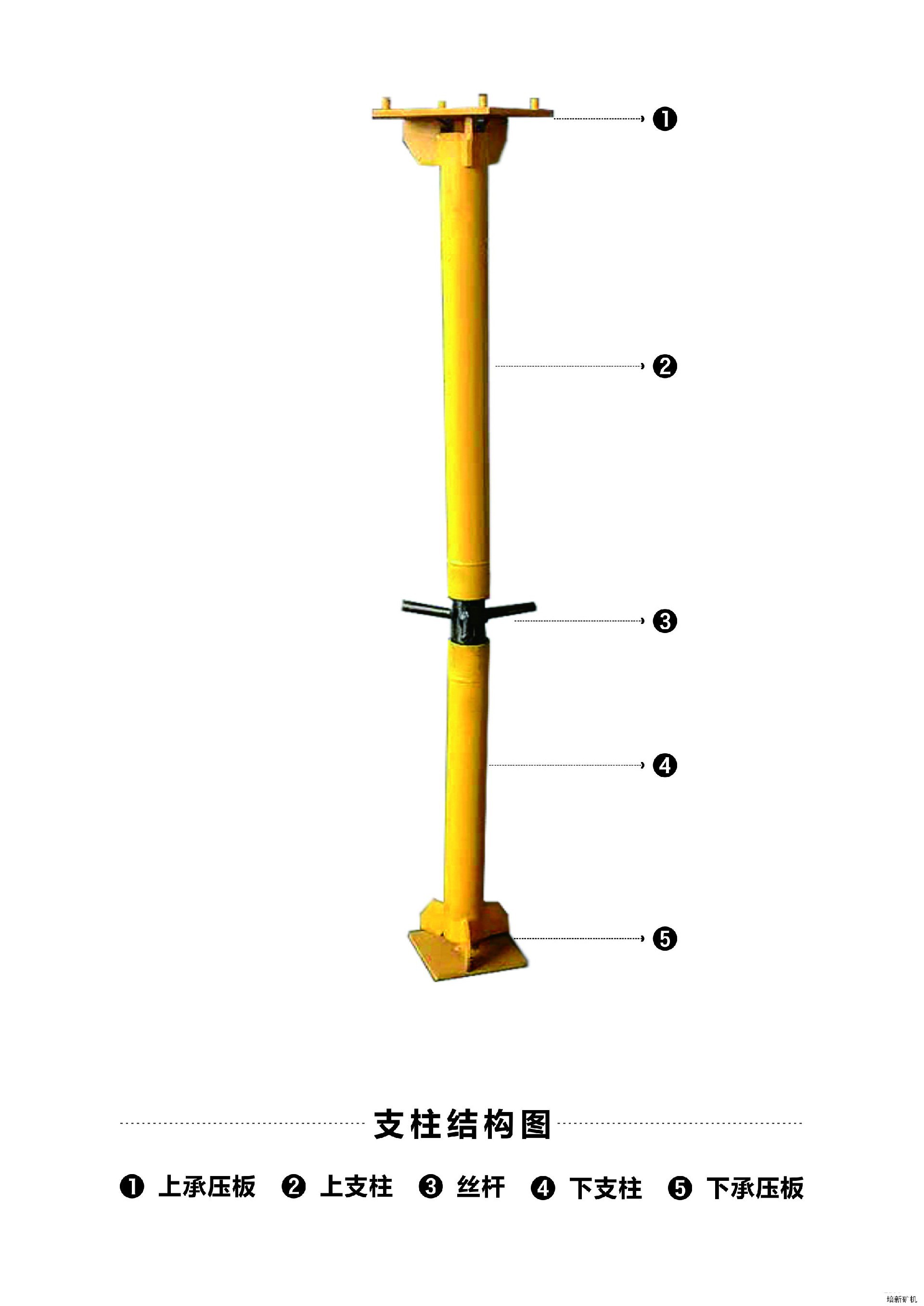

便携式螺旋支柱由五部分组成:上承压板、上支柱、螺杆、下支柱、下承压板。

具有轻便、结构简单、价格实惠、可回收反复使用、可远距离拆除等特点。

上承压板:

尺寸:63型号的为175mm x 175mm;

48型号的为150mm x 150mm

上承压板主要用于增大支柱与顶板的接触面积,从而加大支柱承压重量。四个触角有利于加大支柱在支护时的抓取力度,防止滑动,确保支柱持久支护和稳固。

下承压板:

下承压板尺寸与上承压板尺寸相同:

63型号的为175mm x 175mm;

48型号的为150mm x 150mm

下承压板主要用于增大支柱与底板的接触面积,从而加大支柱承压重量。中心的回环有利于加大支柱下承压板与下支柱的契合,加大在支护时的抓取力度,防止滑动,确保支柱持久支护和稳固。

上支柱:

由无缝钢管制造而成,钢管壁厚4mm。支柱有63和48两种型号,63和48指的是钢管的直径,直径越大,支柱的承重能力越大;直径越小,支柱承压能力越小。

相对于下支柱,上支柱稍长。

下支柱:

由无缝钢管制造而成,钢管壁厚4mm。支柱有63和48两种型号,63和48指的是钢管的直径,直径越大,支柱的承重能力越大;直径越小,支柱承压能力越小。

相对于上支柱,下支柱稍短。

支柱常用的规格型号有:1.5米,1.8米,2.米,2.5米,3米,3.5米。

便携式螺旋支柱的含义:以1.5米为例,金属钢管直径有48和63两款,最高支撑高度为1.5米。该款支柱可支撑1-1.5米范围内的任意高度,其他以此类推。

钢管直径越大,支柱承重越大,可支撑高度越高;支柱高度越高,支柱承重越小。

螺杆:

支柱的螺杆由螺纹钢特制而成。

特制螺杆,尺寸为80厘米,安装在支柱上以后主要用来保证支护的升缩,一般升缩在50厘米之间。我们确认的型号为拉升后可支撑的高度,比喻63-3.5.就是这根支柱最高可支撑3.5米的高度,最低可支撑3米的高度,之间可以拧动螺杆拉升,可以支撑3-3.5米之间的任意高度。

在螺杆的中间有4个齿状设计,主要是方便员工使用时升缩方便。

乾坤矿装的这款便携式螺旋支柱,参数经过多次试验和客户使用数据验证的,正是因为这个原因,培新矿机的这款支柱不能超高度超承载能力使用,超高和超载使用将影响支柱的稳定性,甚至发生安全事故;也正因为这个原因,本着客户至以上,一切从客户的利益出发的原则,培新矿机不提供定制和特殊规格的制作。为此,很多客户不理解,指责我们不满足客户需求。

其实,这款支柱自从研发十年来,我们的客户遍布全国各地,得到了客户的一致好评,虽然我们拒绝过不少的客户,但十年来,我们从没有因为质量和使用问题接到客户投诉,是一款轻便、简单、实用、实惠的好产品。

便携式螺旋支柱适用范围:

1、所有采场风爆工、出渣工、支护工作业时;

2、顶板破碎、倒三角节理发育、岩石不稳固的掘进工程作业时;

3、巷道破碎进行永久支护前。

便携式螺旋支柱使用方法和要求:

1、作业人员经过通风 、洒水、处理完松石后方可进行螺旋支柱支护;对上盘不稳固的采场要用锚杆和螺旋支柱结合支护。

2、支护时首先要根据矿体倾角或岩石破碎情况选择好支柱使用地点,在支柱的上下端均垫加长度适宜的木板,沿进入作业面的方向向前逐根支护,调整支柱顶住顶底板,用套管将丝杠拧紧确认无误后,方可进行作业。对当场用两根撬棍也无法撬下、需动炮处理的松石,对顶板破碎及上下盘围岩滑帮比较明显的采场,对上部有采空区的地点,必须进行加密支护。

3、便携式螺旋支柱支护时必须根据作业面的采幅宽度和顶板压力来确定使用支柱的数量,每个矿房不少于15根螺旋支柱。2米以上采幅采用双排支柱支护,1.5米以下的采幅采用单排支护,但不论是单排还是双排支柱支护,顶部都必须加承压板、木板等护住顶板,以加大接触面积。

4、便携式螺旋支柱不能超高度超承载能力使用(具体要求见附表),超高和超载使用将影响支柱的稳定性,甚至发生安全事故。

5、作业过程中,作业人员要经常检查丝杠松紧和顶板变化情况,及时将支柱拧紧,确保作业安全。

6、风爆工装药结束后,要按顺序由前向后依次拆卸支柱并清点数量;拆卸支柱时要及时观察顶板变化情况,发现异常立即停止拆卸,迅速撤离。

7、出渣工和支护工作业完毕后,须对丝杠重新紧固确认无误方可离开作业现场。撤下来的支柱须将螺母调至最低点,将丝杠置于套管内进行防护。

便携式螺旋支柱使用规定

1、无论作业现场的岩石结构是否存在危险,出渣工、风爆工在进行采矿或掘进作业时必须使用、支护工在顺路支护时必须使用、使用时必须按照上述方法规范支护。

2、把螺旋支柱的使用作为作业现场安全确认的重要内容,带班长或跟班领导必须在确认卡上填写支柱使用情况。

3、螺旋支柱要作为工具进行管理,要及时涂油防锈。使用时必须轻拿轻放,不得随意乱扔。

4、支柱外表出现损伤(如开裂、压扁、明显弯曲等)不能继续使用。

【联 系 人】:苏女士

【联系电话】:18075188209

keyword: 便携式螺旋支柱,螺旋支柱,螺旋支柱厂家,螺旋支柱型号

客服1

客服1