刘 浪1 ,阮仕山1 ,方治余1 ,侯东壮2,3 ,张 波1 ,孙伟吉1

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 地质与环境学院,陕西 西安 710054;3.西安弗尔绿创矿业科技有限责任公司, 陕西 西安 710054)

摘 要:随着全球镁行业的快速发展,以皮江法为主的炼镁过程中产生大量冶炼废渣(镁渣)不断 堆积,对环境的威胁与日俱增。 如何大规模无害化处理镁渣,并实现镁渣的资源化利用,对推进金 属镁行业的发展和环境的保护至关重要。 通过总结镁渣的基本特性和应用现状,分析了镁渣的膨 胀和胶凝特性机理。 鉴于镁渣活性低,大多数镁渣的应用常常配合粉磨、急冷和添加激活剂等激活 方式,但是仍然没有根本解决镁渣活性低和膨胀的问题。 因此,提出了使用化学稳定剂对镁渣进行 改性处理,阐明了改性原理和改性过程,并通过室内试验和工业试验成功获得了一种改性镁 渣(MMS)。 MMS 呈完整球团状,硬度高且性质稳定,富含 β-Ca2 SiO4 ,具有良好的水化活性。 在此 基础上,研究使用 MMS 混合粉煤灰作为胶凝剂,并以风积沙为骨料制备了一种新型膏体充填材 料(MFPB),发现 MFPB 具有良好的基本性能。 其中,MFPB 的 mini-坍落度值在 127~141 mm,28 d 强度可达 5.249~7.491 MPa,并且具有良好的环境稳定性。 基于以上理论和试验研究,在麻黄梁煤 矿开展了工业试验,将 MFPB 用于井下充填,井下 28 d 取心平均强度可达 6.23 MPa。 如将该技术 推广,不仅能把镁渣、粉煤灰等固废进行大规模产业化处理,还可大幅度降低矿山充填的成本。

镁及镁合金具有低密度、良好阻尼性能、储氢容 量大等优异的物理化学性能,在航空航天、交通运输 和电子 3C 等领域有很好的应用前景[1-3] 。 随着经济 和科技的快速发展,国际市场对镁的需求不断增加, 我国依托白云石的资源优势,已成为世界最大的原镁 生产地。

根据美国地质调查局统计,全球对原镁需求量 仍处于稳中有升阶段,2019 年世界原镁产量 110 万 t,其 中中国产量为 90 万 t,占世界总产量的 80%以上[4] 。 炼镁可采用皮江法和电解法,由于皮江法工艺简 单,成本低、投资回收快,我国几乎都采用皮江法炼 镁[5] 。 皮江法属于能源和资源密集工艺,生产需消 耗大量的煤炭资源,而中国西北地区的煤炭资源十分 丰富[6] ,其中陕西榆林地区煤矿数量多,规模大,因 而该地区聚集了大量的炼镁企业(约 50 多家)。 据 统计,该地区原镁年产量稳定在 50 万 t 左右,占中国 年产量的 50%以上。 值得注意的是,皮江法炼镁每 生产 1.0 t 金属镁,产出 5.0 ~ 7.0 t 镁渣[7] 。 以 2019 年为例,全国镁渣累积量为 450 万 ~ 630 万 t,仅榆林 就排放近 300 多万 t。

随着世界镁金属市场的不断扩 张,该数据还将持续增加。 近年来,许多专家对镁渣处理提供了宝贵意见, 诸如将镁渣作为水泥熟料[8-10] ,作为辅助胶凝材料混 合或替代部分水泥[11-12] 、用于脱硫[7,13] 、生产墙体材 料[14-15]和免烧砖[16]等建筑材料、改性沥青[17-18] 和制 备肥料[19]等诸多应用,这些研究为如何处置镁渣提 供了许多思路,但是镁渣自身活性低,具有膨胀性,还 存在利用率低和成本高等问题,实际上大量的镁渣仍 然没有得到有效处理。

目前,大部分冶炼厂将镁渣倾倒在荒地或深沟填 埋,大量镁渣堆积造成诸多环境和健康问题:① 镁渣 在自然冷却过程中粉化,大量粉尘物悬浮造成大气污 染,威胁身体健康;② 镁渣填埋占用大量土地,且易 发生次生危害,如使土壤盐碱化,造成土壤板结和滑 坡等地质灾害问题;③ 炼镁过程中可能造成污染元 素在镁渣中富集,有造成土壤和地下水污染的风 险[20] ;④ 根据《中华人民共和国环境保护税法》 规 定,企业需按照固废排放量向政府交税,而镁渣的排 放显然增加了企业负担。 因此,寻找镁渣大宗化无害 化处理的有效途径,并进行资源化利用迫在眉睫。

从国内外固废资源的处置和实践来看,依托矿山 充填无疑是大规模处理镁渣的最佳模式,该模式具有 保护环境、节省土地资源等优点,符合国家绿色可持 续发展的要求[21] 。 然而,目前鲜见关于镁渣充填的 研究,只有李亚芳[22]提出利用镁渣作为充填材料,但 至少要消耗 10%的水泥才能满足使用要求。 就充填 而言,通常选用硅酸盐水泥作为黏结剂,而水泥占充 填总成本的 70%以上,这也是充填技术在采矿中全 面推广的主要制约因素之一[23-24] 。

因此,本文提倡一种新的处理思路,即通过化学 手段改性镁渣,得到一种活性高且稳定的改性镁 渣(Modified Magnesium Slag,MMS),并将其作为制备 矿山充填材料的胶凝剂。 该模式充分利用 MMS 的胶 凝特性,因地制宜,将镁渣固废处理与矿山充填有机 结合。 该方法不仅能够防治矿区地面沉降,还为镁渣 固废的处理提供了新的途径,在矿山充填及工业废物 回收方面具有极大的实用价值,符合国家产业升级转 型、可持续发展的战略要求。

1 镁渣的基本特性

1 1 镁渣生成

以国内最常用的皮江法为例,皮江法炼镁过程结 束后剩余的还原渣即为镁渣。 皮江法工艺流程[25-28] 如下:首先,将白云石(MgCO3·CaCO3 ) 在回转窑或 竖窑中锻烧(约 1 200 ℃ ),煅烧生成煅白( MgO· CaO),其反应过程如式(1)所示。 然后将原料煅白、 还原剂硅铁(含硅 75%)、催化剂萤石粉(含氟化钙≥ 95%)进行计量配料,粉磨后压制成球团。 将球团装 入还原罐中,加热到 1 200 ℃ 左右,还原罐内部抽真空至 1.33~10.00 Pa,氧化镁被硅还原成镁蒸气,其反 应过程如式(2)所示。 镁蒸气在还原罐前端的冷凝 器中经水冷形成结晶镁,亦称粗镁。 还原罐中剩余的 镁渣在高温下排出。

1 2 镁渣组成

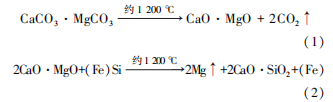

采用 X 射线荧光光谱(XRF) 分析了镁渣(MS) 的化学 成 分, 见 表 1。 镁 渣 的 主 要 化 学 成 分 是 CaO, SiO2 和 少 量 的 MgO 等。 使 用 X 射 线 衍 射 (XRD)和扫描电子显微镜( SEM)分析镁渣,其结果 如图 1 所示。 可以发现,镁渣的主要矿物成分为 γ- Ca2 SiO4(γ-C2 S),β-Ca2 SiO4 (β-C2 S),CaO 和少量 的 MgO 等。 由于炼镁排出的高温镁渣在降温过程中 出现粉化现象,所以室温下镁渣一般呈灰色粉末状, 含有少量粗颗粒。 通过 SEM 分析发现,镁渣原生面 光滑连续,分布有许多裂纹,这是由于其具有膨胀特 性,且破断面不规则,具有明显棱角。

1 3 镁渣特性

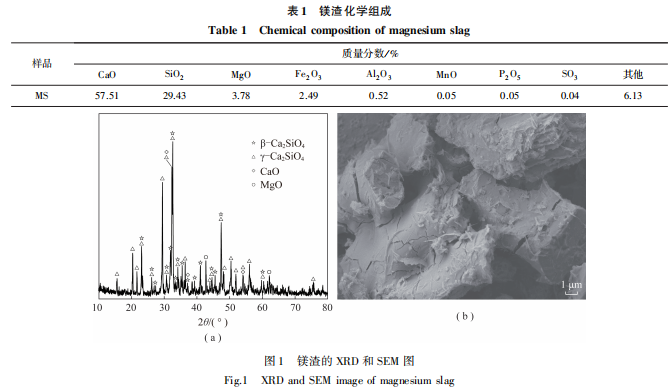

(1)膨胀性。 C2 S 是镁渣的主要成分,C2 S 在不 同温度下会发生如图 2 所示的晶型转变,图 2 中,ΔV 为体积变化量;α,α′H ,α′L ,β,γ 分别为硅酸二钙的 5 种晶体结构。 镁渣出炉温度为 1 100~1 200 ℃ ,该温 度下镁渣中的 C2 S 主要以 α′L -C2 S 晶型存在,自然冷 却至 670 ℃时,α′L -C2 S 逐渐转变为介稳态的 β-C2 S, 随着温度继续下降至 500 ℃ 以下,β-C2 S 开始向 γ- C2 S 转变,在转变过程中伴随着[SiO4 ]四面体的旋转 和 Ca 原子的迁移,Ca 2+的配位数发生变化后,体积增 加 12%,导致镁渣膨胀粉化[29-31] 。 此外,镁渣中含有少量的自由 MgO,遇水缓慢水 化产生一定膨胀。 并且,镁渣颗粒表面的自由 CaO 和 β-C2 S 先水化生成 Ca(OH)2结晶和水化硅酸钙凝 胶,一定程度上延缓了水向颗粒内部迁移,造成颗粒 内部 MgO 水化膨胀滞后,破坏结构。 另外,自然冷却 的镁渣含有大量的粉状渣,比表面积大,吸水后体积 变化明显,并生成氨气,产生膨胀压力,引起体积 膨胀[32] 。

(2)胶凝特性。 由于镁渣主要成分与硅酸盐水 泥熟料的组成相似,并且镁渣是一种具有活性阳离子 的介稳态高温型结构,故其本身具有一定的水化活 性。 镁渣中的自由 CaO 和自由 MgO 首先反应,如 式(3),(4)所示。 镁渣中最主要活性物质为 β-C2 S, 由于 β-C2 S 结构中的 Ca 2+配位不规则而形成空位缺 陷结构,晶格发生变化,因此 β-C2 S 具有良好的水化 活性,遇水发生水化反应生成大量水化硅酸钙凝胶, 反应如式(5)所示。 通常,β-C2 S 的早期反应性低, 水化速率比较缓慢,但将镁渣与其他废渣或添加剂混 合,可能会获得更好的胶凝效果[33] 。

2 镁渣的激活与改性

目前我国关于镁渣利用的研究有很多,但大多数 仍然停留在实验室阶段,并且由于镁渣冷却时伴随着 β-C2 S 向 γ-C2 S 的晶型转变,γ-C2 S 钙离子配位规 则,结构稳定,水化活性大幅降低。 另外,自由 MgO 会影响固化体的体积稳定性,对镁渣的应用带来诸多 限制。 由于镁渣的自身缺陷,导致其利用率低下,因 此,镁渣的大规模应用仍然任重道远。 针对大量镁渣 如何科学、高效的开发利用成为炼镁企业实现可持续 发展的关键。 因此,如何提高镁渣的活性和稳定性以提高镁渣 的利用率是处理镁渣面临的首要问题。 针对自然冷 却镁渣稳定性和活性低的问题,许多学者做出很多探 索,并提出了诸多解决措施。

2 1 激活方式

2 1 1 粉磨

粉磨是改善材料性能最常用的方法之一,常用方 法如图 3 所示。 镁渣在粉磨过程中,粒径显著减小, 比表面积增大,颗粒表面物理化学性能发生改变,微 集料效应和活性也有所改善[34] 。 特别是在镁渣混凝 土工业领域,镁渣细颗粒能均匀填充骨料或水泥颗粒 间的空隙,改善混凝土的孔隙结构,降低孔隙率。 另 外,粉磨增加了颗粒的表面能,并使镁渣颗粒原生晶 格发生畸变,产生原子基团破断面,提高结构不规则 和缺陷程度,镁渣的化学活性和火山灰活性均有所提 高[35] 。 但是,由于镁渣自身活性有限,实际粉磨对其 活性的改善效果也很有限。

图 3 常用的粉磨镁渣方式

Fig.3 Common ways to grind magnesium slag

2 1 2 快速冷却

高温镁渣在排出后冷却速率的不同也会造成镁 渣性质有所差异。 李咏玲等[36] 研究了自然冷、风冷 和水淬 3 种冷却方式对镁渣性质的影响,发现不同处 理方式对镁渣的粒径分布、孔分布、矿物组成和微观 形态均有明显的影响,冷却速度越快,大颗粒比例越 多、β-C2 S 含量越高,故而水化活性越高。 另外,快速 冷却可大幅降低自由 MgO 的含量,显著减小镁渣自 身的膨胀效果,随着冷却速率加快,镁渣水化过程中 逐 渐 由 向 外 膨 胀 行 为 转 变 为 内 部 的 自 密 实 行 为[29,37] 。 段丽萍[38]通过激冷处理镁渣后,发现镁渣 的孔隙结构得到极大改善,脱硫性能明显提高。 姬克 丹[39]研究了镁渣的激冷水合反应动力学,得出最优 的激冷水合反应条件(激冷温度为 950 ℃ ,水合时间 6 h,液固比 8)。 同样,崔自治等[34] 也发现提高镁渣 冷却速度、增加细度是提高其活性有效而又经济的措 施。 排渣现场常用浇水冷却,如图 4 所示。

图 4 浇水冷却高温镁渣

Fig.4 Watering to cool high temperature magnesium slag

2 1 3 激活剂

激活剂激活是通过添加一些化学添加剂来激发材料活性。 添加剂的一种作用是破坏玻璃体的网状 结构,使其解体和溶解,形成一个有助于水化的环境, 促进镁渣在常温下进行水化反应;另一种是添加剂可 以与材料中的某些组分反应生成水化产物[40] 。 常用 的添加剂有石灰、NaOH、硫酸盐、硅酸盐、碳酸盐等, 添加剂不同作用机理也有差别,从而作用过程及产物 也都有不同。 对于镁渣,一般单掺一种激活剂的效果 要低于复掺多种激活剂,甚至有些激活剂会带来负面 效应[35,41] 。 因此,寻找一种效果明显且成本低廉的 镁渣激活剂仍然有很长探索之路。

2 2 镁渣改性

实际应用中,无论是物理还是化学激发,都存在 许多问题,诸如粉磨活性改善不足、急冷工艺系统复 杂、化学激发效果不理想且成本高。 即使通过以上多 种激活方式进行组合,带来的增益与成本的增加显然 不成正比,最关键的是都没有从根本上解决镁渣膨胀 粉化、自身活性或稳定性不足等问题。 由于镁渣的活 性主要取决于 C2 S 晶体类型,因此,本文提出使用化 学稳定剂对镁渣改性处理,改变镁渣中 C2 S 的晶型和 结构,从而改善镁渣特性。

相比其他激活方式,改性具有以下优点:① 改性 工艺简单,不需要复杂设备和操作;② 稳定剂来源广 泛,微量使用即可实现改性,还可替代部分萤石作为 还原镁的催化剂,改性成本低;③ 改性效果显著,可 消除镁渣冷却膨胀和粉化问题,大幅提高其水化活性 和稳定性,增加其应用潜力;④ 改性镁渣不粉化,扬 尘小,方便运输,且环境管理成本更低。

2 2 1 改性原理

离子配位数决定了物质的晶体结构,而离子配位 数与阴阳离子半径比有关,添加剂的加入能够改变离 子半径,从而改变物质的晶体结构[42] 。 镁渣中的 C2 S 以 γ 相和 β 相存在,其中 γ-C2 S 几乎没有水化活 性。 有研究使用“氧化物稳定剂” 来实现 C2 S 的稳 定,例如 Fe3O2 ,Al 2O3 ,Na2O,K2O,BaO,Cr3O2和 P2O3 等 [31,43] 。 稳定剂中的外源离子引入到 C2 S 的晶格中 可以稳定 β 晶型,在渣中的稳定剂粒子与 C2 S 微粒 接触并 进 入 C2 S 晶 体 结 构 中, 和 C2 S 形 成 固 溶 体[44-45] 。 部分外源离子结合到 C2 S 结构中,使其晶 格局部变形,造成晶体缺陷。 外源离子对晶体的破坏 程度与离子半径、极化能力、取代方式以及金属离子 与[SiO4 ] 4-之间的结合能力有关[46] 。 另外,外源离 子可以起到稳定剂的作用,还可起矿化剂的作用,或 者能降低体系中自由 其膨胀效应[45] 。 MgO 的含量,从而大幅度降低

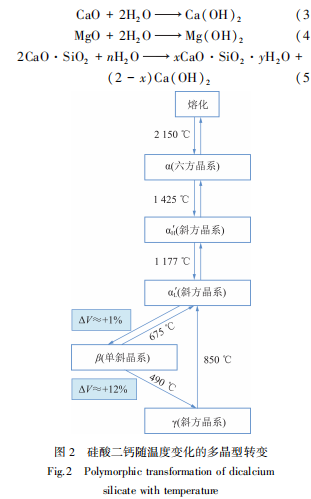

2 2 2 改性过程

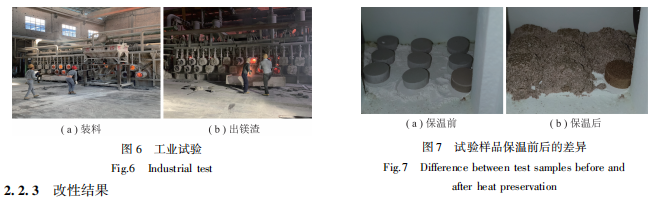

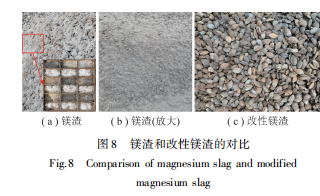

镁渣的改性分为实验室探索和工业验证 2 个阶 段。 在实验室内先利用压片机将试验材料加压成 圆柱形状,以模拟炼镁工艺中压球团过程,压片如 图 7( a)所示。 利用马弗炉模拟炼镁还原炉的温度 条件,将试验样品放入炉内后均匀升温至 1 200 ℃ 再分别保温 3,6,9 和 12 h 后停炉,等样品自然冷却 后观察其属性。 实验室试验成功后,将试验成功的 样品参数系列进行相应的放大调整,然后在工业试 验中进行验证和应用。 工业试验成功后,将从工厂 得到的 MMS 与粉煤灰( FA) 、炉渣或气化渣等按比 例混匀细磨,制备成活性更高的新型胶凝材料,具 体过 程 如 图 5 所 示, 镁 渣 改 性 现 场 试 验 如 图 6 所示。

2 2 3 改性结果

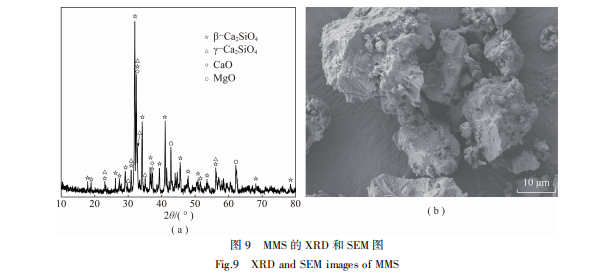

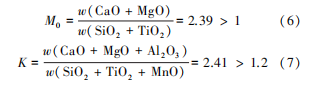

经过一系列试验发现,存在一些稳定剂可以有效 稳定镁渣。 如图 7 所示,在添加不同种类或含量稳定 剂时,多组试验仅有少数取得成功,说明稳定剂的种 类、含量以及稳定时间都对改性效果至关重要。 将有 效的稳定剂经多次试验验证后用于工业试验,在榆林 某镁厂得到一种呈完整球团状、不粉化且硬度高 的 MMS,如图 8 所示。 针对 MMS 进行了系列基础表征,采用 XRF 分析 了其化学成分,见表 2。 MMS 的 XRD 和 SEM 分析结 果如图 9 所示,发现 MMS 主要矿物组成为 β-C2 S,其 次是 γ -C2 S、少量 CaO 和少量 MgO 等。 与镁渣相 比,MMS 颗粒表面比较粗糙且致密,存在大量团絮状 物和一些明显的晶体结构,同时未观察到自生裂纹。

这是因为 MMS 以大颗粒形式存在,且体积稳定,经破 碎后形成众多破断面,棱角明显。 这也说明 MMS 存 在大量完整多晶型结构,表面的团絮状物质可增加其 比表面积,提高其水化反应活性。

另 外, 根 据 表 2 中 MMS 的 化 学 组 成, 可 按 式(6) ~ (8)计算镁渣中的碱性氧化物与酸性氧化物 含量比值 M0为 2.39,质量系数 K 为 2.41,碱性系数 B 为 2.42。 依据国标 GB / T 203—2008《用于水泥中的 粒化高炉矿渣》的规定,说明 MMS 是一种碱性废渣, 质量活性较高。

(未完待续)

________转载自“煤炭行业知识服务平台”

湘潭乾坤矿山尾矿充填整体承包方案介绍

尾砂充填系统EPC总承包--机械过滤系统

一、膏体充填核心技术:

膏体配比参数的实验研究和确定,可根据充填目的,优化充填体强度参数,根据流动性能、凝固性能和强度要求,优化灰沙比。

采矿方法和充填工艺的可行性、充填综合成本的研究,选择合适特性的膏体充填工艺技术方案。

确定全尾砂脱水方式与装备,膏体搅拌制备方式与装备,膏体输送方式与装备,保证膏体均质和活化。

确定膏体管道泵送的流变特性、临界流速、阻力损失等核心参数。

选择合理的控制方式,确保膏体充填系统的连续稳定工作。

膏体充填系统的调试使所有工艺设备达到设计的最佳工作状态。

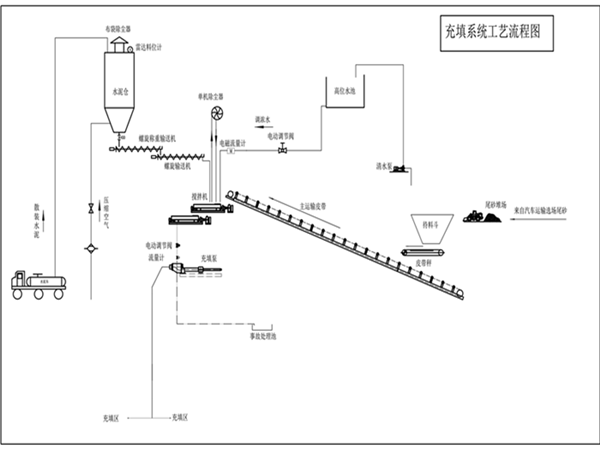

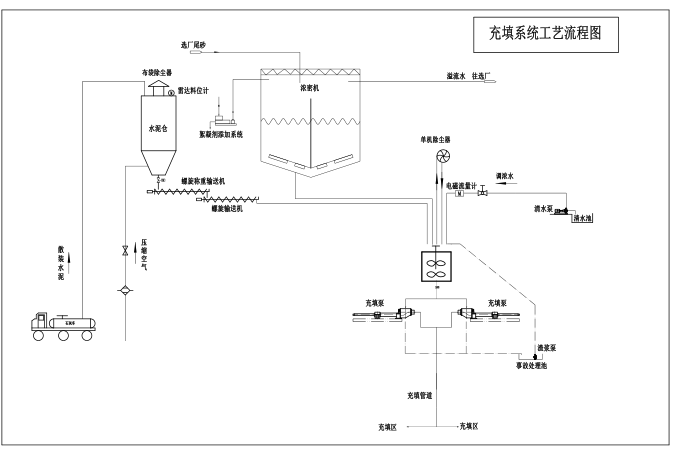

三、干堆尾砂工艺流程

四、湿排尾砂工艺流程

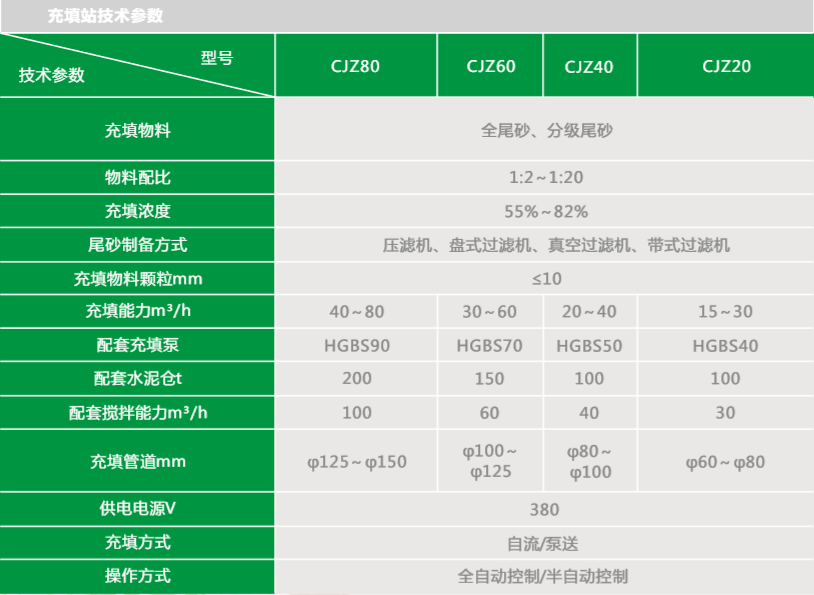

五、技术参数

客服1

客服1